|

黃世豐,陳國,方柏山

(華僑大學工業生物技術福建省高校重點實驗室,福建泉州362021)

摘要:酯化及轉酯化法是目前研究最多、最具優勢的生物柴油制備方法,根據原料特性選擇合適的催化劑是該法成功的重要保證。在簡述生物柴油制備原理的基礎上,重點綜述了目前研究較多的各種酸催化劑、堿催化劑、脂肪酶催化劑、離子液體及無催化劑過程的優缺點,并對生物柴油催化劑的發展方向進行了展望。

隨著化石能源的逐漸枯竭,石油價格節節攀升,尋找一種可再生的綠色能源成為當務之急。在能源替代品的研究中,生物質能、太陽能、風能等可再生能源以其各自獨特的優勢將逐步成為世界能源發展的新方向。生物柴油與石化柴油相比,以其不含硫和芳烴、十六烷值高、可生物降解、對環境危害小等優勢,達到美國“清潔空氣法”所規定的健康影響檢測要求,且其閃點高,儲存、使用、運輸都非常安全,所以成為最受歡迎的石油替代能源之一[1]。制備生物柴油的方法主要有直接混合法、乳化法、高溫分解法、裂解法和酯交換法[2]。酯交換法因反應條件溫和、工藝簡單、產出的生物柴油與礦物柴油相近,十六烷值高達50以上,從而成為最常用的生物柴油制備方法。本文作者在闡述酯化及轉酯化法制備生物柴油的基本原理的基礎上,對各種不同的催化劑在生物柴油制備過程中的應用進行較詳細的綜述。

1酯化及轉酯化法制備生物柴油

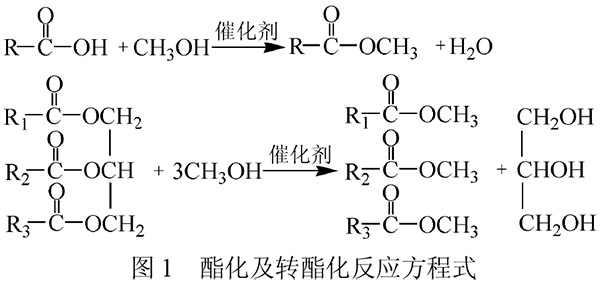

酯化及轉酯化反應是制備生物柴油最常用的方法,其基本原理是通過將脂肪酸和脂肪酸甘油酯分別與甲醇等短碳鏈醇進行酯化和轉酯化反應來制備脂肪酸單酯,如圖1所示[3-5]。各種天然植物油、動物脂肪以及食品工業的廢油均可作為酯交換生產生物柴油的原料,可用于酯交換的醇包括甲醇、乙醇、丙醇、丁醇和戊醇等,其中最常用的是甲醇。

一般的動植物油中,均含有脂肪酸和脂肪酸甘油酯,因此在生物柴油制備過程中,圖1所示的2個反應均會發生。在生物柴油制備過程中,傳統的催化劑主要有游離酸和游離堿,考慮到這2種催化劑容易引起廢液污染、易發生皂化反應及本身的過程不夠環境友好,目前更多的研究者致力于固體催化劑、酶催化劑、無催化劑的超臨界和離子液體工藝過程的開發。

2生物柴油制備過程中的催化劑

2.1酸催化

2.1.1游離酸催化劑

游離酸催化主要采用硫酸、磷酸和鹽酸等無機酸。Zheng等[6]用濃硫酸做催化劑,研究了質量分數為6%(相對于原油)的游離脂肪酸(FFAS)廢棄地溝油的轉酯化反應。油、甲醇、濃硫酸摩爾比為1∶245∶3.8,在70℃下反應4h,轉化率高達99%。游離酸較易催化酯化反應,但催化轉酯化反應比堿催化慢得多,且醇用量較大。原料油中的游離脂肪酸在堿性條件下易起皂化反應,肥皂、甲醇和油形成穩定的乳化液,會導致生成的脂肪酸甲酯與甘油分相困難。故當原油中游離脂肪酸和水含量較高時,酸催化更合適。當原油酸值較高時,通常采用兩步法,第一步先用酸催化酯化反應,待酸值降到一定程度后,干燥除水,再進行第二步的堿催化轉酯化反應。游離酸催化劑在生產中會造成生物柴油分離困難,并產生酸性廢水,因此目前更傾向于采用固體酸催化劑[7]。

2.1.2固體酸催化劑

針對均相酸易產生難處理的酸性廢液、產物難分離的缺點,研究者開發了一系列的固體酸催化劑來解決這個問題。常用的固體酸催化劑主要有酸性氧化物、硅酸鹽和磺化無定形碳等。

(1)金屬氧化物

通常為高溫下煅燒金屬酸性氧化物而得。Furuta等[5]研究了WZA(鎢酸化氧化鋯-氧化鋁)、SZA(硫酸化氧化鋯)、STO(硫酸化氧化錫)3種固體酸催化劑的制備,并比較了3種催化劑催化大豆油和甲醇發生酯化和轉酯化反應的性能。結果顯示WZA的效果最好,在300℃下,催化劑質量分數為4%,醇油摩爾比為40∶1,反應20h,產率可達90%以上,并在100h內具催化能力。經GC-MS分析檢測,除甘油外,還檢測到甘油一酯和甘油二酯。WZA不僅具有轉酯化作用,還具有高的酯化能力,200℃下,用WZA催化甲醇和n-辛酸發生酯化反應,20h內反應完全。

(2)硅酸鹽

硅酸鹽是較常用的固體酸催化劑,但催化活性并不強。Anton等[8]比較了3種硅酸鹽催化劑,即H-ZSM-5、Y和Beta,結果顯示僅有1%~4%的轉化率。其原因一方面是由于硅酸鹽的酸性本身較弱;另一方面硅酸鹽顆粒小孔內有較多親水性基團,致使有機分子不能接近孔內的催化活性部位,僅有表面的催化活性基團參與反應。研究表明可通過調節SiO2/Al2O3的比例改善孔內的疏水特性,從而改善催化效果。Mbaraka等[9]通過連接有機磺酸基團和疏水基團來增強酸性和疏水特性,制備了有機無機酸雜合催化劑SBA-15-SO3H,以含水1200mg/L的原油為原料,85℃下催化2h,轉化率可達74%。

(3)磺化無定形碳

通過煅燒葡萄糖、淀粉或芳香族化合物(如萘等)等形成無定形碳組織,再接上磺酸基團制備而得。煅燒后形成的芳香環無定形碳具有較大的比表面積,且呈現較強的疏水特性,磺化后具有酸性的活性中心,使其成為良好的固體酸催化劑。此催化劑不溶于水、甲醇、油脂等。Masakazu等[10]在400℃下煅燒葡萄糖或果糖,制得無定形碳棕黑粉末,150℃下與濃硫酸反應接上磺酸基團制得催化劑。用此催化劑催化摩爾比為10∶1的乙醇-油酸,80℃下反應4~10h,轉化率接近100%,反應速率約為濃硫酸催化劑的一半,高于其它固體酸催化劑。

Michikazu等[11]在200~300℃下煅燒萘,接上硫酸根。得到的無定形碳組織化學組成為CH0.35O0.35S0.14,含碳量為55%。通過熱重分析(TGA)和程序升溫吸附(TPD),發現在250℃下,催化劑穩定,磺酸基團不會脫落。通過比較鈮酸(Nb2O5·nH2O)和該催化劑催化乙醇和乙酸反應的能力,結果為磺化無定形碳催化劑的催化效果更好,反應速率接近濃硫酸催化劑。多次使用,催化劑的化學組成沒有改變。

此外,有學者還報道了一些其它固體酸催化劑。如Edgar等[7]就報道了多種固體酸催化劑。包括高嶺石KSF、琥珀酸-15、B2O3/ZrO2、磺化SnO2、硅酸鹽和β-酮。其中高嶺石KSF活性效果最好,在催化劑質量分數為5%,乙醇和菜籽油摩爾比為30∶1,溫度200℃,反應4h,轉化率可以達到100%。

為解決原油中游離脂肪酸和水對固體酸催化活性的影響,Serio等[12]用乙酸鎂、乙酸鈣等為催化劑催化大豆油(加入油酸使其FFAS質量分數為7.4%),其在游離脂肪酸存在的條件下依然具有高酯化和轉酯化能力。在大豆油250.0g、甲醇114.0g、催化劑1.0g,溫度210~220℃的優化條件下反應5h,產品收率可達96%。據報道,法國石油研究院研制開發的鋅和鋁的氧化物同樣具有耐游離脂肪酸和水的能力。

轉化率和催化劑的酸區是成正比的。Sreeprasanth等[13]通過實驗證明了Fe-Zn的氰化混合物(L-酸)在游離脂肪酸和水存在的情況下催化廢棄食用油。在443K,催化劑質量分數3%,醇油摩爾比15∶1下反應8h,轉化率高達98%,連續使用10批次,轉化率依然可以達到92.7%,且在單批和固定床操作條件下都具有高穩定性和可回收能力。此催化劑上不飽和的Zn2+在酯化和轉酯化反應上充當酸性區,故該催化劑具有大量的酸區。

在固體酸催化反應中,起始快速反應后就會陷入一個比較慢的反應周期,生成的甘油附著在催化劑上,使其催化能力下降。Guerreiro等[14]用聚乙烯醇(PVA)做為包裹催化劑的膜取得了很好的效果,可能是因為反應生成的甘油和聚乙烯醇起反應。利用固體酸做催化劑可有效催化一些酸值較高的原油,一種好的固體酸催化劑必須同時具備酯化和轉酯化能力。用固體酸做催化劑時,原料中水含量高則催化活性明顯下降,反應慢、周期長、需醇量大都是需要解決的關鍵問題。

2.2堿催化

2.2.1游離堿催化劑

均相堿催化具有反應速率快、轉化率高等優點[15],是目前生物柴油生產最常用的催化劑。均相堿主要采用NaOH、KOH、各種碳酸鹽、鈉和鉀的醇鹽及有機堿等。法國石油研究院開發的Esterfip-H工藝即是用氫氧化鈉或甲醇鈉作均相催化劑。

Alcantara等[16]以甲醇鈉催化動物油脂、大豆油和廢棄食用油制備生物柴油,在60℃下,甲醇與油摩爾比為7.5∶1,加入質量分數為1%的甲醇鈉,3種油脂基本轉化完全,產品符合ASTM標準。鄔國英等[17]對氫氧化鉀催化棉籽油和甲醇制取生物柴油的酯交換反應進行了研究。棉籽油酯交換反應在醇油摩爾比6∶1,KOH質量分數1.1%,45℃下反應1h,酯交換轉化率可達98.33%,制得的棉籽油甲酯生物柴油主要性能指標符合ASTM制定的生物柴油標準。游離脂肪酸會與堿發生皂化反應,過量的水則使皂化反應更易進行。某些情況下形成的脂肪酸鈉、甲醇和油形成穩定的乳化液,將導致脂肪酸甲酯與甘油的分相困難。而且用均相堿催化劑生產會產生大量堿性廢液,對環境造成較嚴重的污染[18],因此有必要開發固體堿催化劑取代均相堿催化轉酯化反應。

2.2.2固體堿催化劑

堿土金屬是制備固體堿催化劑的理想體系,既有相當的堿度,又不溶解于甲醇體系。王廣欣等[19]在500℃下煅燒堿式碳酸鎂制得MgO為載體,以Ca(Ac)2溶液浸漬MgO載體,浸漬后在80℃下干燥10h,并升至700℃煅燒12h,得到負載型鈣鎂催化劑CaO/MgO。該催化劑具有良好的反應活性,甲醇和菜籽油摩爾比12∶1,常壓65℃下反應1.5h,甘油收率大于80%。與未負載的氧化鈣催化劑相比,反應活性有顯著提高,催化劑的沉降性得到改善。且其比普通的均相堿催化劑有更強的抗酸性和抗水性,可在酸值2mgKOH/g或水含量2%條件下操作。

在固體催化劑的制備過程中,高溫煅燒有利于載體與活性組分發生相互作用而形成新的晶形,即活性中心。但當溫度過高時,會導致活性組分燒結,比表面積下降,而降低催化活性。孟鑫等[20]比較了不同溫度下制備KF/CaO固體堿催化劑催化大豆油和甲醇反應的活性。結果表明,在873℃以下,隨溫度升高催化劑活性增加,但超過此溫度后,活性反而下降。在873℃下煅燒制得的催化劑質量分數為3%,醇油摩爾比為12∶1,反應溫度為60~65℃,反應1h,收率可達90%。Takahiro等[21]用氧化鋁-堿金屬(K2CO3-Al2O3)作為固體堿催化劑催化甘油三酯和甲醇反應。以THF為溶劑,催化劑用量0.05g,醇油摩爾比25∶1(甘油三酯含量為1.0mmol,甲醇含量為24.8mmol),在60℃下反應1h,生物柴油和甘油的收率分別為94%和89%。且此催化劑還具有高甘油化效果,催化甘油三酯和甘油在150℃下反應,以1,4-二氧雜環乙烷為溶劑,5h可得甘油一酯、甘油二酯的收率為71%。

文獻報道的固體堿催化劑種類還有很多,如銫硅酸鹽、水滑石(陰離子黏土)、碳酸鈣巖石、EST-10(Na21.9K7.5Ti16.5Si77.5O208)、Li/CaO和Na/NaOH/γ-Al2O3[22]等均有較強的催化作用,但是它們價格較高,制備不易,故使用較少。硅酸鹽具四面體結構,可接上更多陽離子使其有更多的堿區,從而增加催化活性,但此類催化劑受游離脂肪酸影響較大,游離脂肪酸超過25%可使催化劑喪失活性。Galen[23]比較了EST-10、氧化鈉/硅酸鹽及疊氮化鈉/硅酸鹽的催化能力,由于疊氮化鈉/硅酸鹽比氧化鈉/硅酸鹽有更多的陽離子,因而表現出更高的催化效率。

盡管EST-10的堿性不如疊氮化鈉/硅酸鹽,但其結構含一個12環的結構,因而有很大的比表面積,從而增強其催化能力。Xie等[24-25]用KOH附著在硅酸鈉[m(Si)/m(Al)=1.23]上制成固體堿催化劑(含有10%的KOH)催化甲醇與大豆油發生轉酯化反應,醇油摩爾比為10∶1,催化劑質量分數為3%,在120℃下反應8h,轉化率可達85.6%。他們又將KNO3引入Al2O3制備成固體堿催化劑,高溫煅燒使KNO3轉變為K2O,由此形成Al—O—K基團(活躍的堿區)是其具高催化活性的主要原因。

KNO3含量對催化效果有較大影響,結果表明,原料中KNO3質量分數為35%,在500℃下煅燒5h制得的催化劑效果最好。此催化劑質量分數為6.5%,醇油摩爾比為15∶1,80℃下反應7h,轉化率可達87%。

Jaturong等[26]比較了ZrO2、ZnO、SO42-/SnO2、SO42-/ZrO2、KNO3/KL和KNO3/ZrO2等固體堿催化劑催化棕櫚油和椰子油與甲醇進行酯化反應,催化活性依次為SO42-/ZrO2>SO42-/SnO2>ZnO>KNO3/ZrO2>KNO3/KL>ZrO2。ZrO2盡管同時具有酸性和堿性,但其單獨使用卻沒有很好的催化效果。

當用SO42-/ZrO2時,醇油比為6∶1,僅用1%催化劑,200℃下反應1h即可獲得90%以上的脂肪酸甲酯。Liu等[27]比較了多種堿土金屬氧化物的催化效果,催化活性BaO>SrO>CaO>MgO。CaO和MgO的催化活性都不高,且MgO易引發皂化反應。據Peterson報道,CaO/MgO的催化效果比單獨使用CaO好,BaO由于其毒性和可溶于甲醇而不被采用。

而用SrO做固體堿催化劑,在催化劑質量分數為3%,甲醇與大豆油摩爾比為12∶1,65℃下反應30min,轉化率高達95%。比較SrO和均相堿NaOH、KOH、NaOCH3和KOCH3的催化活性,均相堿催化劑質量分數為1%,SrO質量分數為3%,其它條件相同,實驗結果表明,SrO的催化活性最高,依次為SrO>NaOH>KOH>NaOCH3>KOCH3。

堿催化劑一般用來催化轉酯化反應,對原料的要求較高,要求原料中水和游離脂肪酸的含量很低。否則,水和游離脂肪酸會促使皂化反應發生,生成的乳化物會導致催化劑的損失、失活和反應難度的增加。與均相堿催化劑相比,固體堿要求更高的醇油比,反應速度相對慢,但是可以通過改善體系的傳質過程使催化效率得以提高。

2.3固體酸堿催化劑

還有一些催化劑,其結構上可能同時含有OH-或者H+,具有酸區和堿區,可同時進行酸催化和堿催化,是一類比較特殊的催化劑。

2.3.1水滑石和類水滑石

水滑石特殊的層狀結構使其具有酸性、堿性和穩定性。李為民等[28]用共沉淀法制備水滑石[Mg4Al2(OH)12(NO3)2·4H2O],焙燒后可得到Mg-Al復合氧化物。用此催化劑制備生物柴油,甲醇與菜籽油摩爾比為6∶1,催化劑質量分數為2%,65℃下反應3h,轉化率可以達到95.7%,且無皂化現象,產物易分離。得到的生物柴油除碘值較高外,其它性能符合0#柴油標準。Xie等[29]在甲醇與大豆油摩爾比為15∶1,催化劑(Mg-Al水滑石)質量分數為7.5%的條件下反應9h也得到較高含量的脂肪酸甲酯。水滑石和類水滑石類材料可用作催化劑或者載體,并且可以通過改變其化學組成和活化條件來調整它的酸堿性。但這種層狀催化劑制備難度較高,重復性較差,對游離酸及空氣中的CO2、水分都很敏感,容易中毒[19]。

2.3.2離子交換樹脂

陽離子樹脂和陰離子樹脂均可用作制備生物柴油的催化劑。Naomi等[30]研究表明,陰離子交換樹脂對甲醇的吸附能力更強,陰離子交換樹脂的催化能力要高于陽離子交換樹脂,但陰離子交換樹脂必須具有S(OH-)才具有活性。以陰離子交換樹脂為催化劑,反應一段時間后,樹脂容易失活,通過3步還原法可部分回收活性。

2.4脂肪酶催化

脂肪酶是一類可以催化甘油三酯合成和分解的酶的總稱,可同時催化酯化和酯交換反應,常用的脂肪酶主要有動物脂肪酶和微生物脂肪酶。能產脂肪酶的微生物[31]主要有酵母(如Candida rugosa,Candida cylindracea)、根酶(如Rhizopus oryzae,Rhizopus japonicus)和曲霉(Aspergillus niger)。按催化特異性不同分為3類:第1類酶對甘油酯上的酰基的位置無選擇性,可水解甘油三酯上的所有酰基,得到脂肪酸和甘油;第2類水解甘油三酯中的1位和3位酰基,得到脂肪酸、甘油二酯(1,2-甘油二酯和2,3-甘油二酯)和單甘酯(2-單甘酯);第3類對脂肪酸的種類和鏈長有特異性。

Linko等[32]比較了Candida rugosa,Chromobacterium viscosum,Pseudomans fluorescens和Rhizomucor miehei轉酯化菜籽油的能力。在溫度為45~50℃,酶質量分數為3.3%,2-乙烷-1-丁醇和菜籽油的摩爾比為3∶1,加入3%的水,反應24h,轉化率分別為98%、96%、96%、45%。

游離酶反應中易結塊,難回收重復利用,因此更多研究者進行了固定化酶和固定化產脂肪酶微生物的研究。譚天偉等[33]以不同大孔樹脂吸附Candida99-125脂肪酶。結果表明用非極性樹脂NKA在正庚烷介質下固定化效率可達98.98%,與用磷酸鹽緩沖液作介質相比,固定化酶的水解能力和表觀酶活分別提高了4.07倍和3.43倍。在pH值為7.4,體系水質量分數為15%,溫度為40℃,給酶量1.92∶1(初始酶粉與樹脂的質量比),并采用3次流加甲醇的情況下,單批轉化率可達97.3%,連續使用19批次后轉化率仍可達到70.2%。Shweta等[34]用固定化Pseudomonas cepacia脂肪酶在50℃下催化麻風樹油和乙醇反應,水質量分數為5%,酶質量分數為4.5%,反應8h,產物收率高達98%,連續使用4次,酶活性沒有下降。此外,清華大學的徐圓圓等[35]將Lipozyme TLIM(1,3位專一性)固定在硅膠上轉酯化大豆油制備生物柴油也取得了很好的效果。在優化條件下(醇油摩爾比為4∶1,反應溫度40℃,硅膠負載脂肪酶質量分數為60%),以正己烷為溶劑,反應5h后產物脂肪酸甲酯得率可達92%。實驗表明,加入有機溶劑(如正己烷)或分批加入甲醇可減少對酶的毒性,提高酶活性。

不同的酰基載體對酶催化反應有不同的影響。Du等[36]分別用甲醇和乙酸甲酯作為酰基載體,用Novozym435催化大豆油。用甲醇時,醇油比為1∶1時,酶活性嚴重降低;而用乙酸甲酯時,醇油比為12∶1,反應溫度40℃,Novozym435質量分數30%,采用3次流加甲醇,反應14h,轉化率達92%,連續使用100批次,酶的活性幾乎沒有下降。

甘油吸附在固定化載體表面會嚴重影響酶的活性,常用丙酮除去甘油,用正己烷洗滌除去酶表面的底物油脂及產物脂肪酸甲酯,再用水洗滌固定化酶并將水減壓蒸餾除去,以提高酶的穩定性[37]。

脂肪酶在水相中能催化油脂和其它酯類的水解反應,而在有機介質中也能催化水解反應的逆反應——酯化反應和酯交換反應。實驗表明在反膠束下酶的活性穩定,因其更接近酶的天然環境。故將表面活性劑溶解于有機溶劑,增溶一定量的水,三相濃度不同,形成“油包水”的反膠束微粒,此顆粒對酶的活性有重要的影響,改變其特性可以改變酶的活力。如加入乙醇作為助表面活性劑,可以提高酶的活性。反膠束組成靈活,熱力學穩定,傳質阻力小,產物易于回收[38]。

用酶做催化劑可同時催化酯化和轉酯化反應,且酶催化對原料的要求不嚴格,又因其具有環境友好的特征而受到關注;但有待利用基因工程技術進一步提高酶的活性、對甲醇和溫度的耐受性及其穩定性,并且需要發展高效易分離的固定化酶技術。

2.5離子液體

離子液體作為一種新型的環境友好溶劑和液體酸催化劑,具有其它有機、無機溶劑和傳統催化劑不具備的優點,可同時擁有液體酸的高密度反應活性位和固體酸的不揮發性,其酸性可超過固體超強酸且可根據需要進行調節,反應后易同產物分離,液體范圍寬,熱穩定性高,且種類繁多[39-41]。

吳琴等[39]研究了5種對水穩定性好、帶—SO3H官能團的B酸離子液體,并用它們催化棉籽油酯交換反應制備生物柴油。發現催化活性與陽離子中的含氮官能團和碳鏈長度有關,其中的吡啶丁烷磺酸

硫酸氫鹽離子液體的催化活性最好,其活性接近于濃硫酸催化劑。甲醇、棉籽油、吡啶丁烷磺酸硫酸氫鹽離子液體摩爾比為12∶1∶0.057,加入反應釜中,加熱升溫至170℃,攪拌反應3h,脂肪酸甲酯含量為81%,反應5h,脂肪酸甲酯含量可達92%。

連續使用6批次,催化活性幾乎沒有下降。Sung等[42]在23種離子液體中用固定化Candidaantarctica脂肪酶催化大豆油和甲醇發生轉酯化反應。采用[Emim][TfO]離子液體作溶劑時,醇油摩爾比為4∶1,反應溫度50℃,酶質量分數為2%,12h后脂肪酸甲酯收率為80%,是不加溶劑時的8倍,比以t-丁醇為溶劑高15%。表明離子液體是一種具有潛力的反應介質。

離子液體作為溶劑存在的問題是催化劑容易流失,在多相體系中難回收。Brenno等[43]以Sn復合物為催化劑,以BMI·InCl4為溶劑時,80℃下將10g大豆油加入3mL溶劑,催化劑質量分數為1%,反應4h轉化率達83%,到第2批時,催化劑的活性就下降很多。以BMI·PF6為溶劑時則更明顯,第1批轉化率為55%,到第2批剩5%,第3批基本不發生反應。Frederique等[44]將Sn復合物固定在離子交換樹脂上作為催化劑,以BMI·PF6離子液體作為溶劑時,多批反應同樣催化劑活性下降,并且不能回收。

2.6無催化劑過程

無催化劑法既減少了對催化劑的依賴,同時又有利于下游分離,因此受到了關注。超臨界甲醇法就是不使用催化劑,在反應物到達超臨界的條件下進行的酯化反應。它可以在較短的時間內高效酯化和轉酯化,有利于產物分離和回收,并且無污染。在此超臨界反應中,甲醇既是反應介質,又是反應物和“催化劑”。

肖建華等[45]研究表明,在甲醇和菜籽油摩爾比為50∶1,反應溫度為320℃,反應壓力12~18MPa,反應時間12~15min時,轉化率高達98%。制得的生物柴油性質符合德國國家標準,并且與2#柴油性質相近,可以替代礦物柴油。在超臨界條件下,加入催化劑將會提高轉化率和反應速度[46-47]。

Demirbas等[48-49]用CaO做固體堿催化劑在超臨界甲醇下反應,溫度525K,3%CaO,甲醇和向日葵油的摩爾比為40∶1,6min內完全反應。用超臨界法生產出來的生物柴油黏性小于用一般制備方法生產的生物柴油,從而減少了霧化,降低了安全隱患。在傳統的轉酯化反應制取生物柴油的過程中,脂肪酸和水的存在會產生皂化反應,從而降低反應速度,并對下游分離產生影響。在超臨界體系中,脂肪酸和水的存在不會影響生物柴油的產率,一定量的脂肪酸和水反而會提高轉化率。因為含水的原油在超臨界體系下,可同時發生轉酯化反應、甘油三酯的水解反應和游離脂肪酸的酯化反應,故超臨界條件下對原油要求較低[50]。

超臨界流體反應是均相反應,具有溶解度大、反應物質間接觸容易、擴散速度快、無污染和產物易分離等優點,因而要比一般的化學反應(在甲醇和油兩相的相界面反應)快。超臨界流體對操作溫度和壓力很敏感,可通過改變操作條件來改善流體的擴散速率等來提高產率和反應速度[51-52]。但超臨界反應要求在高溫高壓下進行,設備投資和能耗成本較高,且高甲醇用量會增加原料回收成本。降低甲醇用量,與固體催化劑配合使用是一個值得研究的方向。

3展望

酯化及轉酯化法制備生物柴油過程中使用的催化劑仍在不斷的研究中,各種新的催化劑層出不窮,它們都有著各自的優缺點,且大多處于實驗室規模。通過上文對各種不同催化劑較詳細的綜述,作者認為新型生物柴油催化劑的發展應重點考慮以下問題:

(1)催化劑應對不同酸度、不同含水量的原油具有廣泛適應性;

(2)催化劑最好具有同時催化酯化和轉酯化的能力,使生物柴油的制備能夠一步完成;

(3)催化過程中無副反應,產物或底物對催化劑的活性影響小;

(4)催化在常溫常壓下進行,并具有較快的反應速率;

(5)催化劑應可重復利用,并且催化劑的制備成本應較低。

參 考 文 獻

[1]張包釗,郭鳳華.低污染可再生生物柴油的商業化進展[J].能源工程,2002(1): 35-39.

[2]Shashikant Vilas Ghadge,Hifjur Raheman.Process optimization for biodiesel production from mahua(Madhuca indica)oil using response surface methodology[J].Bioresource Technology,2006,97:379-384.

[3]Gerpen Jon Van.Biodiesel processing and production[J].Fuel Processing Technology,2006,86:1097-1107.

[4]Fangrui Ma,Milford A Hanna.Biodiesel production:a review[J].Bioresource Technology,1999,70:1-15.

[5]Furuta Satoshi,Matsuhashi Hiromi,Arata Kazushi.Biodiesel fuel production with solid superacid catalysis in fixed bed reactor under atmospheric pressure[J].Catalysis Communications,2004(5): 721-723.

[6]Zheng S,Kates M,Dube M A,et al.Acid-catalyzed production of biodiesel from waste frying oil[J].Biomass and Bioenergy,2006,30:267-272.

[7]Edgar Lotero,Yijun Liu,Dora E Lopez,et al.Synthesis of biodiesel via acid catalysts[J].Ind.Eng.Chem.Res.,2005,44(14): 5353-5363.

[8]Anton A Kiss,Alexandre C.Solid acid catalysts for biodiesel production-towards sustainable energy[J].Adv.Synth.Catal.,2006,348:75-81.

[9]Mbaraka Isa K,Brent H.Design of multifunctionalized mesoporous silicas for esterification of fatty acid[J].Journal of Catalysis,2005,229:365-373.

[10]Masakazu Toda,Atsushi Takagaki,Mai Okamura,et al.Biodiesel made with sugar catalyst[J].Green Chemistry,2005,438:178.

[11]Michikazu Hara,Takemi Yoshida,Atsushi Takagaki,et al.A carbon material as a strong protonic acid[J].Angew.Chem.Int.Ed.,2004,43:2955-2958.

[12]Serio M Di,Tesser R,Dimiccol M,et al.Synthesis of biodiesel via homogeneous lewis acid catalyst[J].Journal of Molecular Catalysis A:Chemical,2005,239:111-115.

[13]Sreeprasanth P S,Srivastava R,Srinivas D,et al.Hydrophobic solid acid catalysts for production of biofuels and lubricants[J].Applied Catalysis A:General,2006,314:148-159.

[14]Guerreiro L,Castanheiro J E,Fonseca I M,et al.Transesterification of soybean oil over sulfonic acid functionalized polymeric membranes[J].Catalysis Today,2006,118:166-171.

[15]Karel Komers,Radek Stloukal,Jaroslav Machek.Biodiesel fuel from rapaseed oil,methanol,and KOH.Analytical methods in research and production[J].Lipid Sci.Technol.,2001,103:359-362.

[16]Alcantara R,Amores J,Canoira L,et al.Catalytic production of biodiesel from soybean oil,used frying oil and tallow[J].Biomass and Bioenergy,2000,18:515-527.

[17]鄔國英,林西平,巫森鑫,等.棉籽油甲酯化聯產生物柴油和甘油[J].中國油脂,2003,28(4): 70-73.

[18]Encinar Jose M,Gonzalez Juan F,Rodriguez-Reinares Antonio.Biodiesel from used frying oil.variables affecting the yields and characteristic of the biodiesel[J].Ind.Eng.Chem.Res.,2005,44:5491-5499.

[19]王廣欣,顏誅麗,周重文,等.用于生物柴油的鈣鎂催化劑的制備及其活性評價[J].中國油脂,2005,30(10): 67-69.

[20]孟鑫,辛忠.KF/CAO 催化劑催化大豆油酯交換反應制備生物柴油[J].石油化工,2005,34(3): 282-285.

[21]Takahiro Ebiura,Tsuneo Echizen,Akio Ishikawa,et al.Selective transesterification of triolein with methanol to methyl oleate and glycerol using alumina loaded with alkali metal salt as a solid-base catalyst[J].Applied Catalysis A:General,2005,283:111-116.

[22]Kim Hak-Joo,Kang Bo-Seung,Kim Min-Ju,et al.Transesterification of vegetable oil to biodiesel using heterogeneous base catalyst[J].Catalysis Today,2004,93-95:315-320.

[23]Galen J Suppes,Mohanprasad A Dasari,Eric J.Transesterification of soybean oil with zeolite and metal catalysts[J].Applied Catalysis A:General,2004,257:213-223.

[24]Xie Wenlei,Huang Xiaoming,Li Haitao.Soybean oil methyl esters preparation using NaX zeolites loaded with KOH as a heterogeneous catalyst[J].Bioresource Technology,2007,98:936-939.

[25]Xie Wenlei,Peng Hong,Chen Ligong.Transesterification of soybean oil catalyzed by potassium loaded on alumina as a solid-base catalyst[J].Applied Catalysis A:General,2006,300:67-74.

[26]Jaturong Jitputti,Bonyarach Kitiyanan,Pramoch Rangsunvigit,et al.Transesterification of crude palm kernel oil and crude coconut oil by different solid catalysts[J].Chemical Engineering Journal,2006,116:61-66.

[27]Liu Xuejun,He Huayang,Wang Yujun,et al.Transesterification of soybean oil to biodiesel using SrO as a solid base catalyst[J].Catalysis Communications,2007(8): 1107-1111.

[28]李為民,鄭曉林,徐春明,等.固體堿法制備生物柴油及其性能[J].化工學報,2005,56(4):711-716.

[29]Xie Wenlei,Peng Hong,Chen Ligong.Calcined Mg-Al hydrotalcites as solid base catalysts for methanolysis of soybean oil[J].Journal of Molecular Catalysis A,2006,246:24-32.

[30]Naomi Shibasaki-Kitakawa,Hiroki Honda,Homare Kuribayashi,et al.Biodiesel production using anionic ion-exchange resin as heterogeneous catalyst[J].Bioresource Technology,2007,98:416-421.

[31]汪勇,歐仕益,溫勇,等.酶法催化合成生物柴油的研究進展[J].中國油脂,2006,31(1):65-68.

[32]Linko Yu Yen,Lamsa Merja,Wu Xiaoyan,et al.Biodegradable products by lipase biocatalysis[J].Journal of Biotechnology,1998,66:41-50.

[33]高陽,譚天偉,聶開立,等.大孔樹脂固定化脂肪酶及在微水相中催化合成生物柴油的研究[J].生物工程學報,2006,22(1):115-118.

[34]Shweta Shah,Munishwar N Gupta.Lipase catalyzed preparation of biodiesel from Jatropha oil in a solvent free system[J].Process Biochemistry,2007,42:409-414.

[35]徐圓圓,杜偉,劉德華.非水相脂肪酶催化大豆油脂合成生物柴油的研究[J].現代化工,2003,23:167-169.

[36]Du Wei,Xu Yuanyuan,Liu Dehua,et al.Comparative study on lipase-catalyzed transformation of soybean oil for biodiesel production with different acyl acceptors[J].Journal of Molecular catalysis B:Enzymatic,2004,30:152-129.

[37]吳虹,宗敏華,婁文勇.無溶劑系統中固定化脂肪酶催化廢油脂轉酯生產生物柴油[J].催化學報,2004,25(11): 903-908.

[38]張曉鳴,周健,劉巧瑜,等.有機相脂肪酶催化合成技術在食品及相關領域的應用[J].食品與生物技術學報,2006,25(1): 121-126.

[39]吳芹,陳和,韓明漢,等.高活性離子液體催化棉籽油酯交換制備生物柴油[J].催化學報,2006,27(4):294-296.

[40]吳芹,陳和,韓明漢,等.B 酸離子液體催化棉籽油酯交換制備生物柴油[J].石油化工,2006,35(6): 583-586.

[41]吳巍,閔恩澤.綠色可持續發展石油化工生產技術的新發展[J].化工進展,2004,23(3): 231-237.

[42]Ha Sung Ho,Lan Mai Ngoc,Lee Sang Hyun,et al.Lipase-catalyzed biodiesel production from soybean oil in ionic liquids[J].Enzyme and Microbial Technology,2007,41:480-483.

[43]Brenno Amaro,Melquizedeque B Alves,Alexandre A M Lapis,et al.1-n-Butyl-3-methylimidazolium tetrachloro-indate(BMI.InCl 4 )as a media for the synthesis of biodiesel from vegetable oils[J].Journal of Catalysis,2007,249:154-161.

[44]Frederique R Abreu,Melquizedeque B Alves,Caio C S Macedo,et al.New multi-phase catalytic systems based on tin compounds active for vegetable oil transesterification reaction[J].Journal of Molecular Catalysis A:Chemical,2005,227:263-267.

[45]肖建華,王存文,吳元欣,等.生物柴油的超臨界制備工藝研究[J].中國油脂,2005,30(12):57-60.

[46]Ayhan Demirbas.Biodiesel from vegetable oils via catalytic and non-catalytic supercritical methanol transesterifications methods[J].Progress in Energy and Combustion Science,2005,31:466-487.

[47]Ayhan Demirbas.Biodiesel production via non-catalytic SCF method and biodiesel fuel characteristics[J].Energy Conversion and Management,2006,47:2271-2282.

[48]Ayhan Demirbas.Biodiesel from sunflower oil in supercritical methanol with calcium oxide[J].Energy Coversion and Management,2007,48:937-941.

[49]Ayhan Demirbas.Biodiesel fuels from vegetable oils via catalytic and non-catalytic supercritical alcohol transesterifications and other methods:a survey[J].Energy Conversion and Management,2003,44:2093-2109.

[50]Dadan Kusdiana,Shiro Saka.Effects of water on biodiesel fuel production by supercritical methanol treatment[J].Bioresource Technology,2004,91:289-295.

[51]孫世堯,賀華陽,王連鴛,等.超臨界甲醇中制備生物柴油[J].精細化工,2005,22(12): 916-919.

[52]郭璇,賀華陽,王濤,等.超臨界流體技術制備生物柴油[J].現代化工,2003,23:15-18. |