|

修志龍,郭峰,梁志霞,滕虎,孫亞琴

(大連理工大學(xué)生命科學(xué)與技術(shù)學(xué)院,遼寧大連 116024)

摘要:化石燃料日益枯竭與可替代能源成本過高的矛盾日益突出,可再生原料及其副產(chǎn)物的充分利用與高值化是實現(xiàn)生物質(zhì)能源持續(xù)發(fā)展的必然要求。本文介紹了目前生物柴油的研發(fā)現(xiàn)狀,提出符合我國國情的第二代生物柴油的研發(fā)思路以及相關(guān)多產(chǎn)物聯(lián)產(chǎn)的策略。以文冠果的綜合利用為例,闡述了第二代生物柴油生產(chǎn)過程中涉及的生物煉制關(guān)鍵技術(shù)。

隨著石油資源的大量消耗和日趨短缺,用可再生的生物質(zhì)資源替代化石資源,開發(fā)生物質(zhì)能源和大宗化學(xué)品已經(jīng)成為國內(nèi)外研究開發(fā)的熱點。2008年美國(以大豆油為主要原料)和歐盟(以菜籽油為主要原料)生物柴油的產(chǎn)量達到1800余萬噸[1-2],預(yù)計到2010年生物柴油全球總產(chǎn)量將達到2400萬噸/年,由此消耗的油脂將占全球植物性油料(如大豆油、菜籽油等)的16%[3],必然引起人們對其“與人爭油、與人爭地”的疑慮和擔心。由于我國獨特的餐飲習(xí)慣,食用油消耗量很大,自產(chǎn)油料不能滿足需求,2008年從國外進口油料折合食用油約1500萬噸,占食用油總量的60%[4],因此國內(nèi)生物柴油生產(chǎn)遲遲未能大規(guī)模開展。另一方面目前生產(chǎn)的生物柴油都是油脂與甲醇反應(yīng)制得的,而甲醇由天然氣(甲烷)化學(xué)制備,天然氣本身也存在資源日趨枯竭的問題,因此第一代生物柴油并非完全可再生。

開發(fā)利用非食用油原料的真正可再生的第二代生物柴油將是生物柴油進一步發(fā)展的必然趨勢,也是我國大規(guī)模生產(chǎn)生物柴油的現(xiàn)實要求。近年來,有學(xué)者認為將動植物油脂加氫得到的液態(tài)脂肪烴視作第二代生物柴油,與第一代生物柴油類似,其原料也不是完全可再生的,因此并不是嚴格意義上的第二代生物柴油。只有在甲醇、乙醇或氫氣完全實現(xiàn)生物質(zhì)轉(zhuǎn)化,才能真正稱作完全可再生燃料。在此,我們將完全可再生的木質(zhì)纖維素乙醇與油脂酯交換反應(yīng)得到的脂肪酸乙酯稱作第二代生物柴油。目前,第二代生物柴油在生產(chǎn)成本上不占優(yōu)勢,要實現(xiàn)其工業(yè)化,需要綜合開發(fā)生物質(zhì)原料,提高副產(chǎn)品附加值,達到生物煉制的目標。

1生物柴油研發(fā)現(xiàn)狀

目前國內(nèi)外生物柴油的研究與開發(fā)主要集中于下列三個方面。

1.1原料的開發(fā)

菜籽油、大豆油、棕櫚油、蓖麻油、玉米油等植物油以及豬油、牛油、魚油等動物脂原料與石化甲醇酯交換得到的是第一代生物柴油。我國生物柴油企業(yè)使用的原料多為酸化油、地溝油、煎炸油等,回收困難、來源不確定、產(chǎn)量有限。探索新的生物質(zhì)能源資源成為當務(wù)之急,“工程微藻”是目前世界各國重點開發(fā)的對象,我國則重點研發(fā)高產(chǎn)優(yōu)質(zhì)的能源植物,如麻瘋樹、文冠果、黃連木、玉樹等。

1.2催化劑的研究

目前最常用的生物柴油制備方法包括生物法和化學(xué)法。生物法中的脂肪酶或全細胞催化具有原料適用性廣、安全、無污染、能耗低等優(yōu)點,但存在酶或細胞成本相對較高、易失活、反應(yīng)時間長等問題[5-7]。因此獲得半衰期長、重復(fù)使用次數(shù)多、后處理工藝簡單的酶或細胞催化劑是生物法的關(guān)鍵問題[7]。目前在脂肪酶或全細胞的固定化、高效脂肪酶基因工程菌的構(gòu)建以及發(fā)酵工藝優(yōu)化等方面做了許多工作。

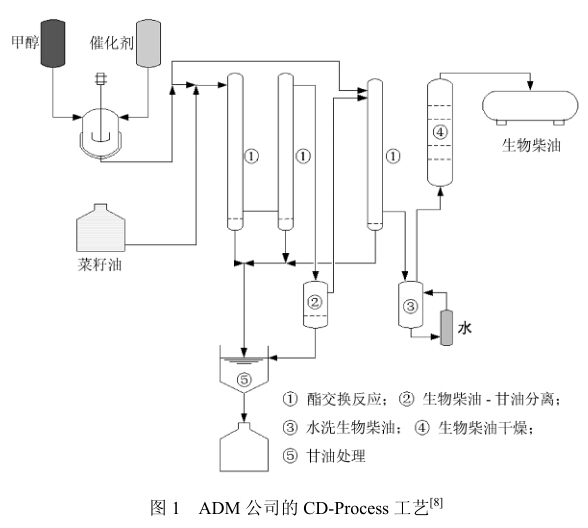

化學(xué)法主要包括均相及多相酸堿催化法。均相酸堿催化效率高,是目前大規(guī)模生產(chǎn)普遍采用的催化劑。均相酸堿催化法可根據(jù)需要選擇間歇生產(chǎn)或連續(xù)生產(chǎn),間歇生產(chǎn)多采用攪拌反應(yīng)釜,酸催化法腐蝕性強,因此多用搪瓷反應(yīng)釜;而堿法工藝條件相對溫和,多用不銹鋼式反應(yīng)釜。間歇法雖然設(shè)備投資少,但生產(chǎn)效率低、勞動強度大,適合小型生物柴油企業(yè)。連續(xù)法生產(chǎn)能力強,目前出現(xiàn)的連續(xù)生產(chǎn)裝置主要有連續(xù)釜式反應(yīng)器、連續(xù)管式反應(yīng)器、塔式反應(yīng)器和固定床式反應(yīng)器等常規(guī)反應(yīng)器。Cimbria Sket公司和Connemann公司開發(fā)的增刊修志龍等:第二代生物柴油及其生物煉制關(guān)鍵技術(shù)CD-Process是目前歐美大型生物柴油企業(yè)應(yīng)用的主要工藝之一,ADM德國公司對該工藝做了改進,并以無水氫氧化鈉為催化劑催化菜籽油與甲醇生產(chǎn)生物柴油,圖1為ADM公司的CD-Process工藝流程,生物柴油產(chǎn)品質(zhì)量達到EN14214標準。以木質(zhì)纖維素乙醇與油脂進行酯交換反應(yīng)生產(chǎn)第二代生物柴油,完全可以采用第一代生物柴油生產(chǎn)的工藝和設(shè)備。

然而,均相酸堿催化劑與產(chǎn)物分離困難,且產(chǎn)生大量廢酸或廢堿溶液,增加了后處理的負擔[7,9]。多相固體酸堿催化劑具有易分離、可多次重復(fù)使用、生產(chǎn)工藝簡單、生產(chǎn)成本低、廢液排放少、環(huán)境友好等優(yōu)點,已成為目前研發(fā)的熱點。國內(nèi)外開發(fā)的代表性固體酸催化劑有硫酸鹽、金屬氧化物、負載磺酸、沸石、陽離子交換樹脂、生物基炭質(zhì)催化劑等[9-13],固體堿催化劑有堿土金屬氧化物、水滑石類催化劑、負載型堿金屬、陰離子交換樹脂、硅酸鹽類等[11,14-16]。進一步提高催化效率,增加循環(huán)使用次數(shù)是固體酸堿催化劑研究的關(guān)鍵。

1.3副產(chǎn)物甘油的高值化利用

將生物柴油副產(chǎn)的甘油加工成高附加值的產(chǎn)品是一個熱點問題,如聚酯單體1,3-丙二醇、甘油單脂肪酸酯、乙二醇、丙烯醛、硝基胍等高附加值產(chǎn)品的開發(fā)應(yīng)運而生。其中1,3-丙二醇(1,3-PD)是一種新型的化工原料,具有雙功能基團,能夠合成聚酯、聚醚、聚氨酯等新型聚合物。此前多采用化學(xué)法生產(chǎn)(丙烯醛法和環(huán)氧乙烷法),設(shè)備投資要求較大,技術(shù)難度高,催化劑體系復(fù)雜,工藝要求苛刻。而微生物發(fā)酵法生產(chǎn)1,3-丙二醇條件溫和,操作簡單,副產(chǎn)物少,環(huán)境污染小,具有潛在的產(chǎn)業(yè)化應(yīng)用開發(fā)前景[17]。目前開發(fā)的生物柴油和1,3-丙二醇聯(lián)產(chǎn)工藝無疑可以充分利用油脂資源,降低生產(chǎn)成本,增強綠色化工過程的市場競爭力[18]。

2第二代生物柴油及其多產(chǎn)物聯(lián)產(chǎn)技術(shù)

木本能源植物不僅能夠提供豐富的油脂,還蘊含大量的藥用成分、功能性蛋白及可用作生產(chǎn)生物乙醇的木質(zhì)纖維素,綜合利用這些原料是我國發(fā)展生物柴油產(chǎn)業(yè)急需解決的關(guān)鍵問題。用木質(zhì)纖維素生產(chǎn)乙醇,再與油脂反應(yīng)制備脂肪酸乙酯。由于乙醇毒性較小且更加安全,生產(chǎn)出的脂肪酸乙酯燃燒品質(zhì)更佳,有別于第一代生物柴油。

木本能源植物中的天然有效成分和蛋白可以開發(fā)成中藥和功能食品。如麻瘋樹、文冠果等的樹皮、枝葉及果實(包括榨油后的渣餅)中含有豐富的藥用成分,分別具有驅(qū)蟲、通便、止血、祛風濕和散瘀、止痛、去瘙癢等功效,是開發(fā)抗菌、抗病毒、抗HIVs、抗糖尿病、抗腫瘤的藥用原料[19-20]。此類植物集生物農(nóng)藥、醫(yī)藥、燃料、肥料及化工原料、油料于一身,具有經(jīng)濟、社會、生態(tài)多重效益,具有廣闊的開發(fā)前景。

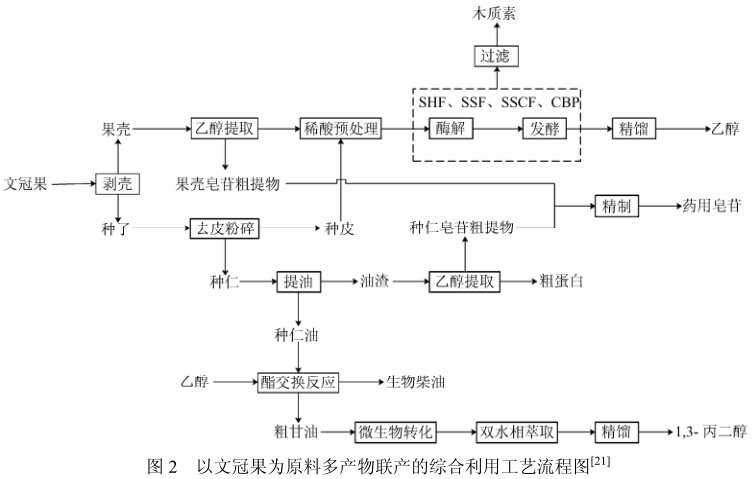

這里以我國特有的木本油料作物文冠果為例,對以木本油料作物為原料的第二代生物柴油的開發(fā)以及多產(chǎn)物聯(lián)產(chǎn)的關(guān)鍵技術(shù)加以說明,多產(chǎn)物聯(lián)產(chǎn)的工藝流程如圖2所示。

2.1藥用成分的提取分離

含油植物的種仁、果殼及根莖葉中往往含有大量的中藥成分。文冠果的果殼、種仁中都含有皂苷活性成分,對防治腦老化和腦血管疾病都有顯著的效果[22]。麻瘋樹籽中含有皂苷和甾體等生物活性成分[23],黃連木籽中含有多酚等活性成分[24]。水提醇沉法是應(yīng)用最廣的提取中藥成分的方法,雖然它經(jīng)濟易行,但也存在有效成分損失、成品穩(wěn)定性差、損耗大及生產(chǎn)周期長的缺點[25]。如果分步提取上述種仁中的油脂和藥用成分,很難保證兩種成分都能得到較高的收率。因此,可以在傳統(tǒng)的提取方法基礎(chǔ)上,結(jié)合油脂的利用開發(fā)新型的提取分離工藝,如:超臨界流體萃取、超聲波、微波輔助提取、高速逆流色譜提取技術(shù)、雙水相萃取技術(shù)、酶法提取等。尤其超聲或微波結(jié)合三相甚至四相萃取技術(shù),是經(jīng)濟可行的方法之一。Gupta等[26]利用三相分離技術(shù)從麻瘋樹種子中提取油脂,三相體系為種仁漿、正己烷(1∶1,體積比)和硫酸銨(30%,質(zhì)量濃度),萃取兩個小時油脂提取率達到97%。而液液萃取也是中藥提取中常用的方法[27],如果在上述體系中再加入一定比例的乙醇,會形成四相體系,此時油脂溶解于正己烷,而大部分皂苷、甾體及多酚等成分位于乙醇相,這樣便可簡捷地將油脂與藥用成分達到較好的分離。

2.2木質(zhì)纖維素乙醇的制備技術(shù)

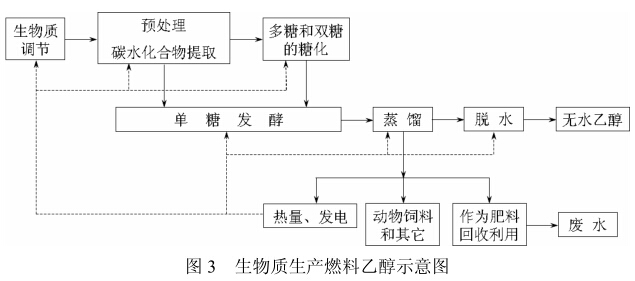

淀粉、糖類、纖維素等是發(fā)酵生產(chǎn)乙醇的主要原料,不同國家根據(jù)當?shù)刭Y源發(fā)展不同的原料。美國以玉米木薯等淀粉類原料為主,巴西以甘蔗為糖類原料。我國用淀粉和糖質(zhì)原料生產(chǎn)乙醇有相當悠久的歷史,但原料短缺是限制此類原料生產(chǎn)燃料乙醇的主要因素,因此開發(fā)纖維素生物質(zhì)是當務(wù)之急。上述幾種原料制備燃料乙醇的原理類似,都是多糖水解、單糖發(fā)酵,由于原料組成不同預(yù)處理方式也不同,Gnansounou等[28]提出了生物質(zhì)生產(chǎn)乙醇的工藝流程,其中忽略和合并了一些步驟,如圖3所示。

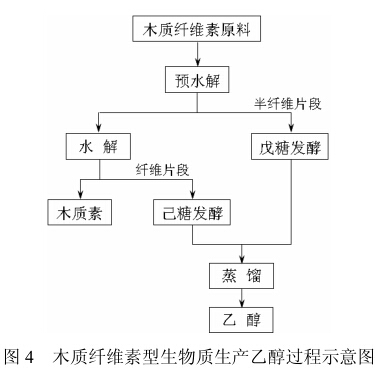

國內(nèi)外科研工作者在應(yīng)用木質(zhì)纖維素原料制取燃料乙醇方面積累了一些經(jīng)驗。首先需要將木質(zhì)纖維素進行預(yù)處理,主要包括物理法(機械粉碎、微波輻射和超聲波預(yù)處理等)、物理化學(xué)法(包括蒸汽爆破、氨纖維爆破等)、化學(xué)法(采用酸、堿、次氯酸鈉、臭氧等)和生物法[29]。預(yù)處理產(chǎn)物還需要進一步水解以除去木質(zhì)素,水解方法包括稀硫酸、濃硫酸、濃鹽酸和酶水解法四大類[30]。但酸水解法存在著工藝復(fù)雜、能耗高、產(chǎn)品色澤深以及污染環(huán)境等負面問題,稀酸(2%~5%)水解過程需要高溫高壓,濃酸(10%~30%)水解雖然所需溫度和壓力較低,但嚴重腐蝕設(shè)備。同酸法水解相比,酶增刊修志龍等:第二代生物柴油及其生物煉制關(guān)鍵技術(shù)法水解具有反應(yīng)條件溫和、不生成有毒降解產(chǎn)物、糖得率高和設(shè)備投資低等優(yōu)點[31]。但大多數(shù)天然纖維素存在結(jié)晶,這嚴重阻礙了酶解纖維素工藝技術(shù)的經(jīng)濟應(yīng)用。因此需要將酸水解法和酶解法相結(jié)合,先除去纖維素中的木質(zhì)素,破壞其致密結(jié)構(gòu),以利于酶解反應(yīng)的進行。圖4給出了木質(zhì)纖維素生產(chǎn)燃料乙醇的工藝流程圖[32]。木質(zhì)纖維素原料在預(yù)水解后產(chǎn)生的半纖維素進一步水解得到五碳糖,可進行戊糖發(fā)酵生產(chǎn)乙醇;而纖維素可通過直接發(fā)酵、間接發(fā)酵、混合菌種發(fā)酵、連續(xù)糖化發(fā)酵(SSP)或固定化細胞發(fā)酵等方法發(fā)酵生產(chǎn)乙醇[33]。

木質(zhì)纖維素是未來能夠現(xiàn)實推廣和應(yīng)用的生物乙醇原料。目前已經(jīng)試產(chǎn)的生物質(zhì)能源企業(yè)有美國的Masada、Arkenol等公司及加拿大的Iogen公司,產(chǎn)量在千萬升以上,原料多為甘蔗殘渣或農(nóng)作物秸稈。但我國能夠用于生物燃料乙醇的淀粉或糖類原料有限,因此木質(zhì)纖維素才是解決原料危機的主要途徑。華東理工大學(xué)顏涌捷教授開發(fā)的“纖維素廢棄物制取乙醇技術(shù)”,以廢木屑為原料經(jīng)過酸、酶水解等工藝,已經(jīng)成功應(yīng)用于工廠生產(chǎn)。木本油料作物中蘊藏著豐富的木質(zhì)纖維素,如文冠果果殼、種皮中含70%以上木質(zhì)纖維素,其它如麻瘋果的果殼、棕櫚的空果串等,都可以作為生產(chǎn)纖維素乙醇的原料進行綜合利用。木本油料作物的木質(zhì)纖維素結(jié)構(gòu)有別于玉米秸稈等纖維素,應(yīng)在現(xiàn)有纖維素乙醇研究基礎(chǔ)上,加強預(yù)處理、酶解、菌種誘變、發(fā)酵工藝等研發(fā)。尤其是選育高活力的纖維素酶發(fā)酵菌株,并提高纖維素降解酶的重復(fù)利用能力,降低酶法水解工藝的成本,以盡快實現(xiàn)生物乙醇的工業(yè)化生產(chǎn)。

2.3第二代生物柴油的制備技術(shù)

以木質(zhì)纖維素乙醇與油脂進行酯交換反應(yīng)生產(chǎn)第二代生物柴油,完全可以采用第一代生物柴油生產(chǎn)的工藝和設(shè)備。但工藝參數(shù)與第一代生物柴油相比稍有不同,以催化酯交換反應(yīng)的常用催化劑NaOH或KOH為例,反應(yīng)需要更高的醇油比、反應(yīng)溫度以及更長的反應(yīng)時間,如以油重1%的KOH為催化劑催化文冠果油與纖維素乙醇發(fā)生酯交換反應(yīng),醇油摩爾比為12∶1,在75℃反應(yīng)1.5~2h,生物柴油得率可達85%以上。反應(yīng)結(jié)束后乙醇容易與生物柴油、副產(chǎn)物甘油發(fā)生乳化現(xiàn)象,形成比較穩(wěn)定的乳化液,使生物柴油的后續(xù)分離較為困難,這些問題需要有針對性地加以研究解決。此外,應(yīng)開發(fā)可重復(fù)利用和再生的綠色固體酸堿催化劑替代液體催化劑,采取反應(yīng)床式反應(yīng)器,不僅能簡化工藝、降低成本,還能簡化生物柴油和甘油的精制工藝。

2.4副產(chǎn)物甘油生物轉(zhuǎn)化為1,3-丙二醇

以生物柴油的副產(chǎn)物粗甘油為原料,通過微生物發(fā)酵法生產(chǎn)1,3-丙二醇,不僅解決了粗甘油的出路問題,也降低了生物柴油和1,3-丙二醇的生產(chǎn)成本,具有很好的市場應(yīng)用前景。以堿催化得到的文冠果生物柴油的副產(chǎn)物甘油純度約為75%,可直接作為微生物發(fā)酵的碳源生產(chǎn)1,3-丙二醇[18]。但甘油濃度因生物柴油制備方法不同而不同,且甘油中雜質(zhì)因催化方法不同也會對發(fā)酵法生產(chǎn)1,3-丙二醇產(chǎn)生不同的影響。適應(yīng)不同原料需求的高產(chǎn)菌種篩選誘變、適宜的發(fā)酵方式、有效的1,3-丙二醇分離方法等都是需要研究的關(guān)鍵問題。

此外,采用經(jīng)濟簡便的分離手段從發(fā)酵液中提取1,3-丙二醇也是急需解決的問題。傳統(tǒng)的分離方法如蒸發(fā)和精餾、膜分離、色譜分離及萃取等方法,存在耗能大、分離困難、收率低、成本高等問題,而且會造成發(fā)酵液中如乳酸、琥珀酸、乙酸、乙偶因等其它有機成分的損失,對于工業(yè)生產(chǎn)來說,無疑會造成極大浪費。而由親水性醇類(甲醇、乙醇、異丙醇、丁醇等)與無機鹽(硫酸銨、磷酸鹽等)組成的新型雙水相體系具有以下優(yōu)點:溶劑成本低,原料豐富廉價;溶劑粘度小,傳質(zhì)和分相速度快,無相乳化現(xiàn)象;溶劑揮發(fā)度大,可省去反萃步驟,降低操作費用;體系簡單,易放大,溶劑回收容易等。新型雙水相體系在二醇類產(chǎn)品分離中的成功應(yīng)用[34-36],無疑為1,3-丙二醇的工業(yè)生產(chǎn)帶來曙光。

2.5多產(chǎn)物聯(lián)產(chǎn)的過程系統(tǒng)優(yōu)化與控制

以木本油料作物為原料可以獲取藥用成分、功能性蛋白、纖維素乙醇、生物柴油、1,3-丙二醇等多種產(chǎn)物,整個系統(tǒng)遠比已有的單一產(chǎn)品生產(chǎn)過程復(fù)雜,物流、熱流的設(shè)計、優(yōu)化、控制是降低成本、提高效益的關(guān)鍵。如在以文冠果為原料多產(chǎn)物聯(lián)產(chǎn)的過程中,果殼和種皮生產(chǎn)的乙醇可在生物柴油生產(chǎn)、皂苷提取以及1,3-丙二醇雙水相萃取等環(huán)節(jié)循環(huán)利用,同時存在能量集成的問題。

3展望

以木本油料作物為原料生產(chǎn)第二代生物柴油以及多產(chǎn)物聯(lián)產(chǎn)過程是我國生物質(zhì)能源和生物基化學(xué)品未來發(fā)展的必然趨勢,是技術(shù)集成的必然結(jié)果,是生物煉制的必然要求。多產(chǎn)物聯(lián)產(chǎn)不同于單一產(chǎn)物的生產(chǎn),技術(shù)的集成化更高、系統(tǒng)的復(fù)雜性更強,需要在單一產(chǎn)物研發(fā)的基礎(chǔ)上有重點地突破相關(guān)的關(guān)鍵技術(shù),這樣才能有力地推動我國生物柴油及其相關(guān)產(chǎn)業(yè)進入良性發(fā)展的軌道。

參考文獻

[1]http://www.biodiesel.org/pdf_files/fuelfactsheets/Production_Graph_Slide.pdf.

[2]http://www.ebb-eu.org/stats.php.

[3]http://news.xinhuanet.com/auto/2007-08/16/content_6539822.htm.

[4]http://www.oilcn.com/article/2008/0925/article_1852.html.

[5]Fukuda H,Kondo A,Noda H.Biodiesel fuel production by transesterification of oils[J].Journal of Biosci Bioeng.,2001,92(5):405-416.

[6]Marchetti J M,Miguel V U,Errazu A F.Possible methods for biodiesel production[J].Renew Sus Energ Rev.,2007,11(6):1300-1311.

[7]Ranganathan S V,Narasimhan S L,Muthukumar K.An overview of enzymatic production of biodiesel[J].Bioresource Technol.,2008,99(10):3975-3981.

[8]http://www.biodiesel.de/index.php3?hid=014101&spid=2.

[9]Meher L C,Sagar D V,Naik S N.Technical aspects of biodiesel production by transesterification-a review[J].Renew Sus.Energ.Rev.,2006,10(3):248-268.

[10]Lotero E,Liu Y J,Lopez D E,et al.Synthesis of Biodiesel via Acid Catalysis[J].Ind.Eng.Chem.Res.,2005,44(14):5353-5363.

[11]Shibasaki-Kitakawa N,Honda H,Kuribayashi H,et al.Biodiesel production using anionic ion-exchange resin as heterogeneous catalyst[J].Bioresource Technol.,2007,98(2):416-421.

[12]Masakazu T,Atsushi T,Mai O.Green chemistry:biodiesel made with sugar catalyst[J].Nature,2005,438:178.

[13]郭峰,烏日娜,梁志霞,等.生物基炭質(zhì)催化劑催化大豆油皂腳酸化油制備生物柴油[J].中國油脂,2009,34(4):35-38.

[14]Lotero E,Goodwin J G,Bruce D A,et al.The Catalysis of Biodiesel Synthesis[J].Catalysis,2006,19:41-83.

[15]修志龍,郭峰,彭振剛.一種硅酸鹽催化制備生物柴油的方法:中國,200710011068.X[P].20070912.

[16]郭峰,修志龍,張代佳.煅燒硅酸鈉催化制備生物柴油:中國,200710159084.3[P].20080625.

[17]Biebl H,Menzel K,Zeng A P,et al.Microbial production of 1,3-propanediol[J].Appl Microbiol Biotechnol.,1999,52(3):289-297.

[18]Mu Y,Teng H,Zhang D J,et al.Microbial production of 1,3-propanediol by Klebsiella pneumoniae using crude glycerol from biodiesel preparations[J].Biotechnol.Lett.,2006,28 (21):1755-1759.

[19]Gübitz G M,Mittelbach M,Trabi M.Exploitation of the tropical oil seed plant Jatropha curcas L[J].Bioresource Technol.,1999,67(1):73-82.

[20]Ma C M,Nakamura N,Hattori M,et al.Inhibitory Effects on HIV-1 Protease of Constituents from the Wood of Xanthoceras sorbifolia[J].J Nat Prod,2000,63(2):238-242.

[21]修志龍,梁志霞,滕虎,等.一種以文冠果為原料多產(chǎn)物聯(lián)產(chǎn)的方法:中國,200910012133.X[P].

[22]Chan PK,Zhao M,Che CT,et al.Cytotoxic Acylated Triterpene Saponins from the Husks of Xanthoceras sorbifolia[J].J.Nat.Prod.,2008,71(7):1247-1250.

[23]Aderibigbea AO,Johnsona COLE,Makkara HPS,et al.Chemical composition and effect of heat on organic matter-and nitrogen-degradability and some antinutritional components of Jatropha meal[J].Anim.Feed.Sci.Tech.,1997,67(2-3):223-243.

[24]王如,宿文斌,王承明,等.黃連木餅粕粗多酚提取的響應(yīng)曲面優(yōu)化研究[J].食品科學(xué),2008,29(7):160-165.

[25]馮年平.中藥提取分離技術(shù)原理與應(yīng)用[M].北京:中國醫(yī)藥科技出版社,2005.37-51.

[26]Shah S,Sharma A,Gupta M N.Extraction of oil from Jatropha curcas L.seed kernels by enzyme assisted three phase partitioning[J].Industrial Crops and Products,2004,20(3):275-279.

[27]陳玉昆.中藥提取生產(chǎn)工藝學(xué)[M].沈陽:沈陽出版社,1992.143-150.

[28]Ashok Pandey.Handbook of Plant-Based Biofuels[M].New York:CRC press.2009.57-72.

[29]金慧,王黎春,杜風光,劉鉞.木質(zhì)纖維素原料生產(chǎn)燃料乙醇預(yù)處理技術(shù)研究進展[J].釀酒科技,2009,181(7):95-97.

[30]尹天佑.生物質(zhì)能源技術(shù)開發(fā)利用與產(chǎn)業(yè)化[M].吉林:吉林大學(xué)出版社,2005.92-101.

[31]牟曉紅.生物質(zhì)轉(zhuǎn)化燃料乙醇纖維素酶的研究[J].石油化工應(yīng)用,2009,28(3):16-19.

[32]Ashok Pandey.Handbook of Plant-Based Biofuels[M].New York:CRC press.2009.121-140.

[33]張建安,劉德華.生物質(zhì)能源利用技術(shù)[M].北京:化學(xué)工業(yè)出版社,2009.100-107.

[34]Jiang Bo,Li Zhigang,Dai Jianying,et al.Aqueous two-phase extraction of 2,3-butanediol from fermentation broths using an ethanol/phosphate system[J].Process Biochemistry,2009,44(1):112-117.

[35]Sun Lihui,Bo Jiang,Xiu Zhilong.Aqueous two-phase extraction of 2,3-butanediol from fermentation broths by isopropanol/ammonium sulfate system[J].Biotechnology Letter,2009,31(3):371-376.

[36]Li Zhigang,Jiang Bo,Zhang Daijia,et al.Aqueous two-phase extraction of 1,3-propanediol from glycerol-based fermentation broths[J].Separation and Purification Technology,2009,66(3):472-478. |