|

劉升

(武漢都市環(huán)保工程技術(shù)股份有限公司,湖北武漢430071)

摘要:文中介紹分析了生物質(zhì)電廠脫硫脫硝各種技術(shù)方案的優(yōu)缺點(diǎn),提出經(jīng)濟(jì)有效的煙氣凈化工藝路線,并結(jié)合生物質(zhì)電廠的工程實(shí)例的系統(tǒng)設(shè)計(jì)及實(shí)施運(yùn)行,驗(yàn)證了工藝路線的有效性。

引言

生物質(zhì)能源也稱為綠色能源:生物質(zhì)的硫含量、氮含量低,燃燒過程中生成的SOX、NOX較少;生物質(zhì)作為燃料時(shí),由于它在生長時(shí)需要的二氧化碳相當(dāng)于它排放的二氧化碳的量,因而對(duì)大氣的二氧化碳凈排放量近似于零,可有效地減輕溫室效應(yīng)[1]。

國家發(fā)改委《可再生能源中長期發(fā)展規(guī)劃》確定,到2020年生物質(zhì)發(fā)電裝機(jī)容量將達(dá)到30,000MW。生物質(zhì)發(fā)電已被公認(rèn)是一種低硫、低硝、低碳的發(fā)電技術(shù),但是隨著技術(shù)發(fā)展和社會(huì)進(jìn)步,環(huán)境保護(hù)在工業(yè)生產(chǎn)中逐漸被提到一個(gè)越來越高的位置[2]。

2011年7月29日,國家環(huán)境部和國家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局發(fā)布了最新的《火電廠大氣污染物排放標(biāo)準(zhǔn)(GB13223-2011)》。《標(biāo)準(zhǔn)》中規(guī)定二氧化硫、氮氧化物:自2012年1月1日起,單臺(tái)出力65t/h以上采用生物質(zhì)燃料的發(fā)電鍋爐必須執(zhí)行100mg/m3的二氧化硫、氮氧化物限值[3];本文對(duì)生物質(zhì)電廠脫硫、脫硝各種技術(shù)方案進(jìn)行介紹分析,并結(jié)合工程實(shí)例探討生物質(zhì)電廠脫硫、脫硝技術(shù)在工程應(yīng)用情況,希望能對(duì)以后類似的工程項(xiàng)目建設(shè)起到參考和借鑒作用。

一、脫硫、脫硝技術(shù)方案的選擇

1.脫硫技術(shù)方案

(1)爐內(nèi)脫硫

國內(nèi)燃煤流化床鍋爐于90年代開發(fā),至今國內(nèi)技術(shù)已非常成熟。其主要優(yōu)點(diǎn)在于環(huán)保方面占有極大優(yōu)勢(shì):可爐內(nèi)脫硫,無需采用爐后脫硫,爐內(nèi)脫硫效率一般達(dá)70%,脫硫劑為石灰石,石灰石在高溫下分解為氧化鈣和二氧化碳,煙氣中的SO2發(fā)生化學(xué)反應(yīng)被脫除。

生物質(zhì)循環(huán)流化床鍋爐爐內(nèi)噴鈣脫硫(生物質(zhì)爐排爐無法使用該方案)的效率比傳統(tǒng)燃煤循環(huán)流化床鍋爐低,大約在60%~65%。

(2)爐后干法脫硫

爐后干法脫硫可采用熟石灰粉噴射,在布袋除塵器入口煙氣管道增加熟石灰粉噴射口,使熟石灰粉末與煙氣中的SO2發(fā)生化學(xué)反應(yīng):Ca(OH)2+SO2→CaSO3+H2O,干法脫硫效率可達(dá)到65%以上。干法脫硫與爐內(nèi)噴鈣的主體設(shè)備基本一致,因此投資和運(yùn)行費(fèi)用都較低。

爐后干法脫硫的缺點(diǎn)在于脫硫生成物與除塵器分離出的草木灰混在一起,影響肥料品質(zhì)。

(3)爐后半干法脫硫

爐后半干法脫硫最常用的工藝為旋轉(zhuǎn)噴霧半干法,旋轉(zhuǎn)霧化反應(yīng)系統(tǒng)由噴霧反應(yīng)塔、石灰漿制備系統(tǒng)組成。石灰制備系統(tǒng)將生石灰(CaO)制備成一定濃度的Ca(OH)2漿液,該漿液經(jīng)過旋轉(zhuǎn)霧化器噴入半干式反應(yīng)塔中,形成極小的霧滴。煙氣與石灰漿液霧滴充分接觸反應(yīng)去除SO2氣體。在反應(yīng)塔中高溫?zé)煔馐轨F滴的水份蒸發(fā),迅速使煙氣溫度降至適合于石灰漿液與酸性氣體反應(yīng)的溫度并最終使反應(yīng)生成物干燥成為固體粒狀物。部分粗顆粒在反應(yīng)塔中除下,大部分微粒和未完全反應(yīng)的吸收劑隨煙氣進(jìn)入下游的袋式除塵器。

旋轉(zhuǎn)噴霧半干法的脫硫效率大于80%,同時(shí)反應(yīng)塔出口的煙氣溫度仍高于煙氣的露點(diǎn)溫度,布袋除塵器和煙囪無需做防腐。

半干法脫硫工藝的缺點(diǎn)是:設(shè)備投資成本高、占地面積大、草木灰無法利用、反應(yīng)副產(chǎn)物需另行處理。因此該方法適用于燃料特殊,外排煙氣中SO2濃度高于300mg/Nm3以上的生物質(zhì)電廠。

(4)爐后濕法脫硫

爐后濕法脫硫采用石灰石漿液或者氨水等堿性溶液與煙氣接觸,去除煙氣中的酸性氣體,同時(shí)將反應(yīng)后的物質(zhì)通過物理和化學(xué)過程變成副產(chǎn)物,主要的設(shè)備有濕式反應(yīng)塔、循環(huán)漿液泵、副產(chǎn)物制備系統(tǒng)。

濕法脫硫的脫硫效率大于90%,適用于較高濃度的煙氣脫硫場(chǎng)合。濕法脫硫工藝的缺點(diǎn)是系統(tǒng)復(fù)雜,幾乎所有設(shè)備都需防腐;投資成本高,占地面積大;排煙溫度低于煙氣露點(diǎn)溫度,煙囪需做防腐[4]。

2.脫硝技術(shù)方案

(1)SNCR脫硝

在爐膛800~1,100℃這一溫度范圍內(nèi)、在無催化劑作用下,NH3或尿素等氨基還原劑可在有氧的氣情況下、選擇性地還原煙氣中的NOx,據(jù)此發(fā)展了SNCR法。

主要反應(yīng)為:

2NO+CO(NH2)2+½O2→2N2+CO2+2H2O(尿素為還原劑)

4NH3+4NO+O2→4N2+6H2O(氨或氨水為還原劑)

系統(tǒng)簡(jiǎn)單,爐膛既為反應(yīng)器;投資少;脫硝效率一般為40%~60%,受鍋爐結(jié)構(gòu)尺寸影響大;技術(shù)成熟可靠。

優(yōu)點(diǎn):技術(shù)成熟、投資和占地均較小;缺點(diǎn):反應(yīng)效率受爐內(nèi)溫度制約。

(2)SCR脫硝

SCR脫硝技術(shù)是指在催化劑的存在下,還原劑(無水氨、氨水或尿素)與煙氣中的NOx反應(yīng)生成無害的氮和水,從而去除煙氣中的NOx。SCR脫硝技術(shù)與其它技術(shù)相比,脫硝效率高,技術(shù)成熟,是工程上應(yīng)用最多的煙氣脫硝技術(shù)。SCR系統(tǒng)的脫硝效率在80%~90%之間。

生物質(zhì)電廠SCR工藝在布置上有兩種形式,一是高塵高溫布置;二是低塵低溫布置。

高塵高溫布置:催化劑布置在第一組省煤器出口,溫度在300~420℃。生物質(zhì)燃料本身含有k、Ca、Mg、Na等堿性物質(zhì),燃燒后形成飛灰進(jìn)入SCR系統(tǒng),吸附在催化劑表面,從而引起催化劑的堿中毒。堿金屬(Na、K)如果和催化劑表面接觸,能直接和活性位發(fā)生作用而使催化劑鈍化,對(duì)于生物質(zhì)電廠,由于燃料為農(nóng)作物秸稈,燃料中的水溶性K含量很高,催化劑中毒嚴(yán)重,催化劑產(chǎn)品的壽命則無法保證。

低溫低塵布置:布置在布袋除塵器后,煙氣較為潔凈,但需要進(jìn)行煙氣再熱后才能進(jìn)行脫硝反應(yīng),反應(yīng)后的煙氣需要降溫進(jìn)入引風(fēng)機(jī)外排,低溫?zé)煔饧訜崛绮捎弥赜突蛘呙喝紵瑫?huì)產(chǎn)生二次污染;如采用清潔的電加熱,以70t生物質(zhì)鍋爐為例,每小時(shí)耗電量約3,500KWh。該工藝的優(yōu)點(diǎn):催化劑選型不受影響,壽命穩(wěn)定;缺點(diǎn):煙氣再加熱的運(yùn)行費(fèi)用極大。

3.技術(shù)方案的選擇

由于生物質(zhì)能源的本身特性,生物質(zhì)鍋爐煙氣中SO2、NOX濃度較低,均在50~180mg/Nm3之間,脫硫效率要求在30%~50%即可滿足新標(biāo)準(zhǔn)的排放要求。因此考慮項(xiàng)目投資、工程占地、系統(tǒng)復(fù)雜性、施工難易度、運(yùn)行維護(hù)費(fèi)用等因素,對(duì)于生物質(zhì)電廠脫硫方面,優(yōu)先選用爐內(nèi)脫硫或爐后干法脫硫方案;對(duì)于生物質(zhì)電廠脫硝方面,優(yōu)先選用SNCR脫硝方案。對(duì)于SO2、NOX濃度較大的煙氣工況,可考慮選用爐后半干法脫硫和SCR脫硝方案。

二、工程實(shí)例分析

1.設(shè)計(jì)條件

某生物質(zhì)電廠規(guī)模為1×70t/h次高溫次高壓秸稈鍋爐、1×15MW凝汽式汽輪發(fā)電機(jī)組。生物質(zhì)燃料采用當(dāng)?shù)剞r(nóng)作物秸稈,主要有棉秸稈、稻秸稈、麥秸稈及油菜、玉米秸桿和桑樹枝條等。

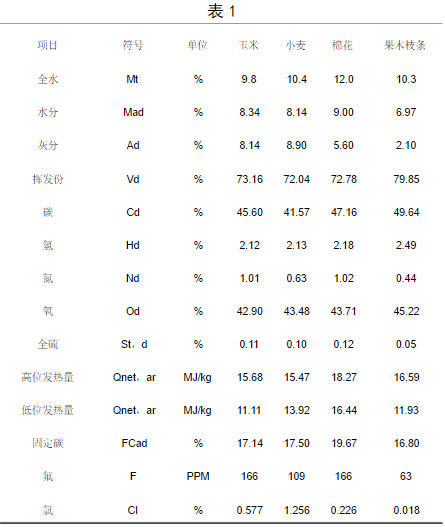

(1)各類主要農(nóng)作物秸稈工業(yè)分析如下:

由于秸稈含水率變化大,為便于計(jì)算,秸稈含水率統(tǒng)一按20%折算。

(2)鍋爐工況

受生物質(zhì)燃料變化的影響,各季節(jié)運(yùn)行工況存在一定波動(dòng),鍋爐出口煙氣量為70,000~100,000Nm3/h,SO2濃度為140~80mg/Nm3,NOx濃度為120~50mg/Nm3。

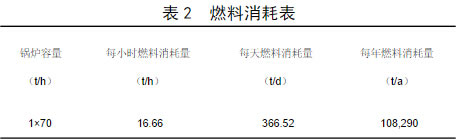

燃料為100%棉稈時(shí),平均熱值為16,440KJ/KG,鍋爐滿負(fù)荷運(yùn)行時(shí),燃料消耗量為:

2.工程技術(shù)方案

(1)脫硫技術(shù)方案

本工程脫硫采用爐內(nèi)脫硫工藝,因生物質(zhì)流化床鍋爐床溫較低,石灰石不能完全分解,脫硫吸收劑采用氧化鈣,與煙氣中的SO2發(fā)生化學(xué)反應(yīng):CaO+SO2+1/2O2→CaSO4。

(2)脫硝技術(shù)方案

本工程脫硝采用爐膛噴射脫硝SNCR工藝,考慮尿素的安全性及可存儲(chǔ)性,SNCR還原劑選用尿素。該工藝是以8%尿素溶液為還原劑,將尿素溶液噴入爐膛,在最佳的溫度(800?900℃)下與煙氣中的氮氧化物反應(yīng),生成氮?dú)夂退?偡磻?yīng)方程式:2NO+CO(NH2)2+O2→2N2+CO2+2H2O。

3.運(yùn)行工況

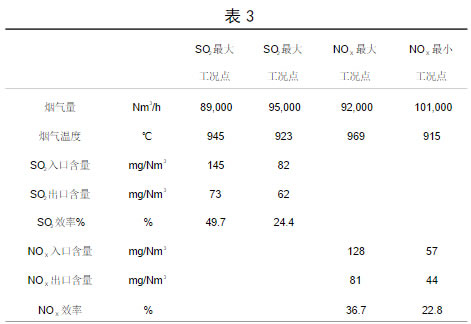

運(yùn)行工況選取了分別選取了SO2、NOX含量的最大/最小工況點(diǎn),如下表3所示。

本工程投運(yùn)一年以來,SO2脫除效率為25~50%,NOx脫除效率為23%~37%,在煙氣量,SO2、NOX含量波動(dòng)的情況下,經(jīng)脫硫脫硝裝置處理,均可滿足≤100mg/Nm3的標(biāo)準(zhǔn)排放要求。

三、工程總結(jié)及改進(jìn)

本文介紹分析了生物質(zhì)電廠脫硫脫硝各種技術(shù)方案的優(yōu)缺點(diǎn),提出經(jīng)濟(jì)有效的煙氣凈化工藝路線,并結(jié)合生物質(zhì)電廠的工程實(shí)例的系統(tǒng)設(shè)計(jì)及實(shí)施運(yùn)行,驗(yàn)證了工藝路線的有效性,此外,根據(jù)工程實(shí)例的運(yùn)行情況,提出了一些改進(jìn)措施。

(1)生物質(zhì)鍋爐(循環(huán)流化床鍋爐)溫度>850℃,SO2、NOX濃度<200mg/Nm3的情況下,煙氣凈化系統(tǒng)優(yōu)先選用爐內(nèi)脫硫和爐內(nèi)SNCR脫硝方案(爐排爐則選用爐外干法脫硫方案)。

(2)由于爐內(nèi)脫硫和爐外干法脫硫系統(tǒng)裝置基本一致,可在鍋爐出口增加脫硫反應(yīng)裝置作為備用,脫硫效率無法滿足排放標(biāo)準(zhǔn)時(shí),可采用爐外干法脫硫提高效率。

(3)如果工程現(xiàn)場(chǎng)氨水易于獲取和儲(chǔ)存,可考慮使用氨水作為吸收劑,可進(jìn)一步提高SNCR脫硝效率。

參考文獻(xiàn)

[1]肖軍,段菁春,王華等.生物質(zhì)利用現(xiàn)狀[J].安全與環(huán)境工程,2003,10(1):11-14.

[2]國家發(fā)展和改革委員會(huì).關(guān)于印發(fā)可再生能源中長期發(fā)展規(guī)劃的通知(發(fā)改能源[2007]2174號(hào)文件)[EB/OL].http://code.fabao365.com/law_127340.html,2007-08-31.

[3]GB13223-2011,火電廠大氣污染物排放標(biāo)準(zhǔn)[S].

[4]梁小烽.適用于生物質(zhì)發(fā)電廠環(huán)保設(shè)備介紹[J].甘蔗糖業(yè),2014,(1):39-42. |