|

王紹慶,李志合,吳厚凱,李寧,柏雪源

(山東理工大學農業工程與食品科學學院/山東省清潔能源工程技術研究中心,淄博255049)

摘要:固體熱載體加熱生物質是生物質熱解制取生物油的工藝手段之一。為解決固體熱載體間接加熱方式升溫慢、效率低問題,設計了一種流化床生物質燃燒的熱煙氣直接加熱固體熱載體裝置,分析了其結構與原理,開展了固體熱載體升溫性能和流化床燃燒器的燃燒特性試驗研究,并對試驗結果進行了熱平衡分析。結果表明:流化床高溫煙氣加熱陶瓷球熱載體的平均熱能利用率為66.3%,流化床燃燒生物質粉產生的高溫煙氣能夠滿足熱載體加熱裝置對熱源的需求,熱載體加熱器內的熱量傳遞方式主要是對流換熱。陶瓷球熱載體與加熱器內高溫煙氣的對流傳熱系數為475W/(m2·℃)。研究對結果對解決生物質熱解液化技術中的固體熱載體加熱升溫關鍵問題具有重要指導意義。

0引言

生物質具有環境友好,資源可再生等特點,是理想的清潔能源之一[1-2]。生物質能的開發利用,旨在把諸如農林廢棄物等固體生物質通過物理或化學方法,使之成為高能量密度的氣體、固體或液體燃料[3-5]。生物質熱解液化技術是一種熱化學手段,利用高溫固體介質加熱粉狀生物質實現生物質快速熱解液化,是生產生物油的工藝之一,具有冷卻負載小、載體余熱回收容易等優點,有著較好的發展前景[6-11]。山東省清潔能源工程技術研究中心開發的陶瓷球熱載體加熱生物質熱解液化工藝技術具有自主知識產權[12]。在生物油的生產中,熱載體作為制備生物油的傳熱介質,其加熱時間長,耗能高,然而目前采用的熱載體間接加熱技術還存在著熱載體升溫速率慢、效率低、耗能高的問題,因此生產的連續性和規模性受到限制,也嚴重制約了生物油的低能耗、規模化生產[13-16]。李志合等設計的固體熱載體換熱器殼體內設有多組換熱管,煙氣發生爐產生的高溫煙氣進入殼體內,實現陶瓷球的間接換熱,同時硅碳棒與保護套管與換熱管垂直布置,作為加熱熱載體的輔助熱源,換熱器換熱面積大,熱效率較高,但能耗過高[17]。曹有為等研究的串聯熱載體加熱裝置將2個不同加熱方式的加熱裝置串聯在一起,上爐體主要是熱載體在列管內間接換熱,換熱后的熱載體進入下爐體與高溫煙氣直接換熱,加熱裝置具有高效率和傳熱效率[18]。本文最初采用明火直接加熱陶瓷球,加熱試驗表明陶瓷球會產生燒結現象;同時,生物質熱裂解是在缺氧條件下進行的,熱解反應器內部要和外部環境隔絕,生物質粉通過燃燒消耗了空氣中的氧氣,生成的高溫煙氣再與陶瓷球進行換熱,可以保證熱解反應系統與外界的獨立性。

本文針對“固體熱載體加熱下降管式裂解液化系統”中的陶瓷球固體熱載體加熱問題,在原有陶瓷球固體熱載體加熱研究的基礎上,設計制造了流化床高溫煙氣直接加熱陶瓷球熱載體的試驗裝置,利用流化床高溫煙氣熱載體加熱系統研究高溫煙氣加熱陶瓷球熱載體的規律及最佳工藝參數,以期解決陶瓷球加熱生物質裂解液化技術中固體熱載體加熱升溫困難的技術難題,對各部件作深入研究和參數優化等工作。

1固體熱載體高溫煙氣加熱裝置設計

1.1設計依據

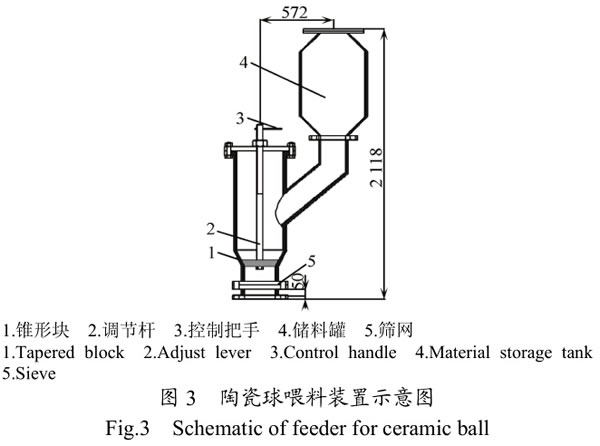

生物質熱解液化過程中,熱載體與生物質混合質量比為10:1,為滿足生物質處理量為30kg/h的熱解液化裝置的熱解需求,熱載體的需求量應大于300kg/h,同時生物油生產過程中固體熱載體加熱一般需要專用的熱載體加熱爐,為提高固體熱載體的換熱效率,同時考慮經濟性及環境保護的需求,固體熱載體加熱裝置的設計應考慮以下幾個方面:

1)爐膛容積熱負荷(qv)。其大小主要取決于燃料的揮發分含量高低,揮發分低的無煙煤,不易著火燃燒,qv值應取小一些,爐膛容積可大一些,延長燃料在爐內的停留時間。而生物質揮發分含量較高,在爐膛內燃燒方式介于層燃與懸浮燃燒之間,qv值可比煤粉爐大,一般取值范圍為180~250kW/m3。

2)加熱器出口煙溫。其主要取決于生物質燃燒特性和生物質灰熔融特性,一般加熱器出口煙溫控制在1050~1100℃[19]。

3)受熱面積。加熱器內置擋板增加了熱載體的滯留時間,進而增加了單位時間內的受熱面積,加強了熱載體與高溫煙氣的對流換熱。

4)經濟性和環保性。流化床燃燒器通過燃燒生物質粉體燃料產生高溫煙氣,減少污染物的排放,節省能源成本。

1.2整體方案設計

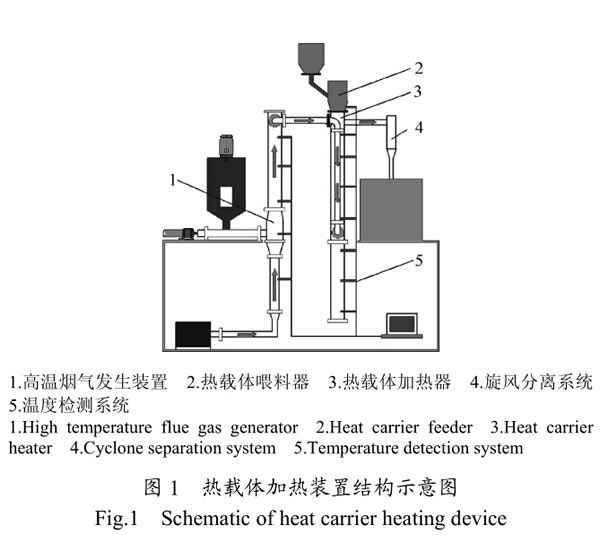

本文設計制造的固體熱載體高溫煙氣加熱裝置整體結構如圖1所示,主要由:高溫煙氣發生裝置、熱載體喂料器、熱載體加熱器、旋風分離系統及溫度檢測系統等組成,加熱裝置整體尺寸3.1m×1.5m×4.7m。

1.3高溫煙氣發生裝置設計

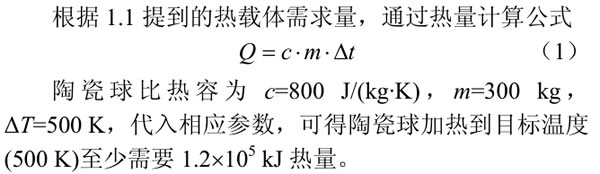

高溫煙氣是由流化床燃燒器產生,主要由生物質粉喂料器、流化床燃燒爐、進風裝備以及溫度監控系統等組成,如圖2所示。

高溫煙氣發生裝置的原理就是利用生物質粉(產熱量可達15550kJ/kg)在流化床燃燒器內的燃燒產生用于熱載體加熱。生物質粉喂料器采用的是刮板式和螺旋進料相結合的兩級喂料裝置[20],能夠確保生物質粉連續、穩定、快速的喂入流化床燃燒器。流化床燃燒爐類似于鼓泡流化床燃燒器,主要包括風室、燃燒室、布風板、煙氣凈化層等組成,試驗時打開生物質粉體燃料喂料器和羅茨風機,調節適當的風料比,燃燒室密相區是生物質粉著火和燃燒的主要區域,燃燒室上部為稀相區,生物質粉濃度較低,燃燒產生的高溫煙氣經過煙氣凈化層后,通過燃燒爐上部的煙氣管道進入熱載體加熱器內進行熱交換。

1.4陶瓷球喂料器結構設計

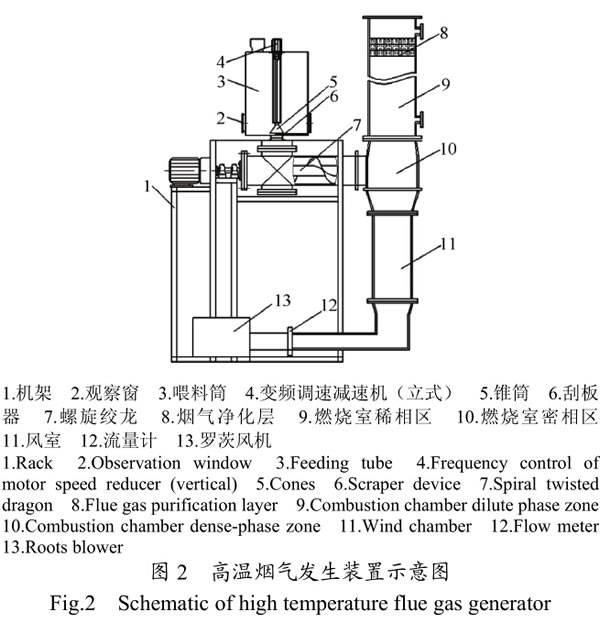

陶瓷球喂料器(如圖3)采用螺旋式開關,試驗過程中通過把手控制調節桿,逆時針旋轉把手,通過調節桿的控制,錐形塊向上移動,利用錐形塊與斜壁間相對運動來改變他們之間的間隙,進而控制陶瓷球的流量,儲料罐的容量為40L,完全保證換熱試驗陶瓷球用量。陶瓷球喂料試驗表明,從料筒出來的陶瓷球流體呈細流狀,在陶瓷球出料口50mm處設置篩網,篩網孔徑為8mm,保證陶瓷球下料均勻[21]。

1.5熱載體加熱器設計

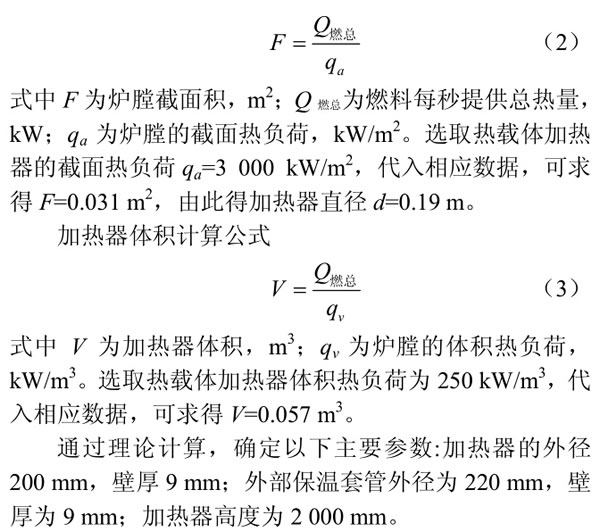

熱載體加熱器內陶瓷球吸熱量主要由高溫煙氣提供,熱載體加熱器的爐膛截面積計算公式為

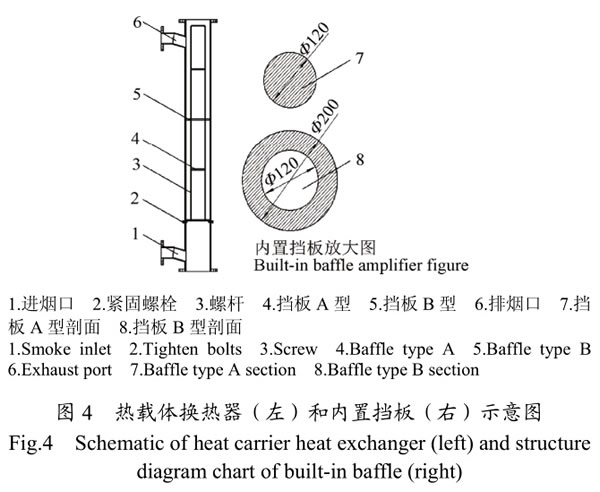

圖4表示的是陶瓷球熱載體加熱器的結構示意圖,該加熱器是由豎直管和內置擋板組成,整個加熱器分布3個測溫點,從上往下分布在600、1000、1400mm共3點;內置擋板是由3根外徑為5mm的螺桿相連接,擋板壁厚為10mm,用一對M12的緊固螺釘固定在加熱器內部,同時為了降低熱量損失,提高換熱效果,采用50mm厚的含鋯陶瓷噴絲毯對加熱器進行保溫處理。

流化床燃燒器產生的高溫煙氣進入熱載體加熱器底部向上流動,與加熱器內下落的固體熱載體進行強制對流換熱,同時內置擋板的存在改變了熱載體流動速度的大小和方向,增加了固體熱載體的換熱時間,加熱后的固體熱載體從加熱器底部排出進入儲料器。

1.6數據采集系統

測溫元件采用大連雷爾達儀表有限公式生產的型號為WRN-130的K型熱電偶(測溫范圍為0~1300℃),熱響應相應時間約為20s,測溫精度為1%,測溫準確且靈敏度高。數據采集采用的是阿爾泰高級檢測系統,可以實時對數據進行采集與監測,主要包括DAM-3038熱電偶輸入模塊、DAM-3058R遠端壓力輸入模塊、DAM-3210數據轉換模塊,DAM-3000M測試系統等。

2性能試驗

2.1試驗原料

本文所用的生物質燃料選自淄博市張店區的玉米秸稈、小麥秸稈和棉花秸稈,秸稈原料來源廣泛,能降低燃料原料的供應成本。試驗物料經自然風干、粉碎、篩分后,選取平均粒徑為0.177mm(80目)左右的物料放于空氣干燥箱中,在105℃下干燥4h備用。

陶瓷球選用山東省淄博市宇邦陶瓷廠生產的氧化鋁陶瓷球顆粒,陶瓷球直徑為3mm,主要成分為Al2O3和SiO2,密度為2000~2400kg/m3,吸水率小于0.5%,抗壓強度為28.13MPa。

2.2試驗條件與方法

首先啟動流化床燃燒器預熱整個系統,待系統溫度趨于穩定后,打開陶瓷球喂料器,將陶瓷球定量、勻速的送入加熱管內,陶瓷球和高溫煙氣在管內充分接觸,進行強制對流換熱,換熱結束后,陶瓷球落入熱載體儲存管中,煙氣進入旋風分離器,整個試驗過程溫度實時記錄,以便于陶瓷球的熱平衡分析。

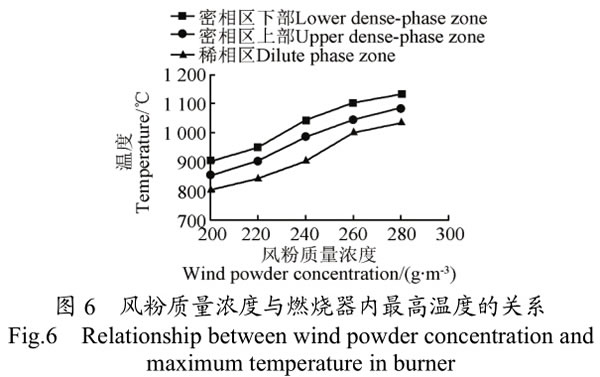

陶瓷球在熱載體加熱器內的流動與換熱過程十分復雜,屬于氣固兩相流動與傳熱現象[22-24],傳熱模型如圖5所示。存在顆粒間、顆粒與擋板之間、顆粒與壁面之間、顆粒與高溫煙氣之間的對流換熱以及加熱器內壁對顆粒的輻射等傳熱方式。通過陶瓷球在豎直管內的可視化研究,除了邊壁和擋板處,陶瓷球下落過程中顆粒之間、顆粒與壁面間不存在相互接觸,而管壁富有絕熱型材料,因此可以忽略顆粒碰撞壁面時的熱傳導;在加熱器內壁溫度低于600℃時,對管內輻射傳熱很小,可以忽略不計;熱電偶具有熱慣性小,靈敏度高,熱容小等特點,可以忽略熱電偶吸收的熱量。因此為了簡化計算,在進行熱量分析時只考慮陶瓷球與高溫煙氣的對流換熱。

3結果與分析

3.1流化床燃燒器燃燒性能分析

生物質燃料中的纖維素、半纖維素、木質素是其主要的易燃部分,生物質在燃燒過程中纖維素和半纖維素會首先釋放出揮發分物質,木質素最后轉化成炭[25-26]。生物質粉體燃料燃燒過程中沒有污染物排放,是一種清潔能源。根據生物質揮發分含量高、析出迅速的特點[27],生物質粉體燃料在流化床燃燒器內燃燒主要分為3個階段。

第1階段:生物質粉在燃燒室密相區下部被點燃,同時析出所有揮發分;第2階段:揮發分在燃燒室密相區上部充分燃燒,產生高溫煙氣;第3階段:燃燒室稀相區顆粒濃度變小,氣流攜帶的高溫煙氣通過燃燒室稀相區,然后經過煙氣凈化層,通過煙氣管道進入熱載體加熱器進行換熱,其中燃燒室密相區、稀相區、煙氣凈化層分別對應于圖2中的10、9、8部件。

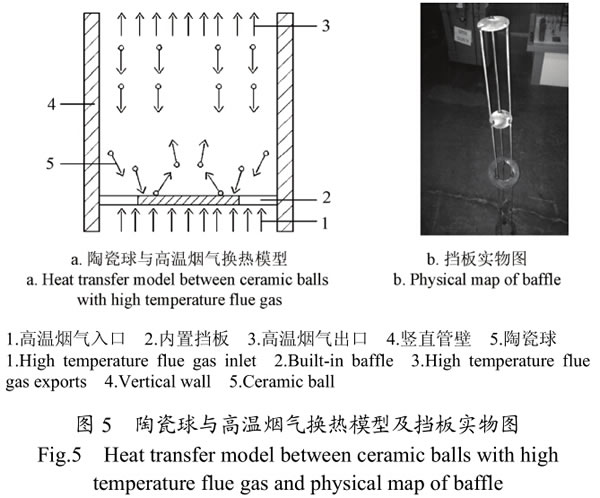

流化床燃燒的基本原理是燃料顆粒在流態化狀態下進行燃燒,是一種介于層燃和懸浮燃燒之間的燃燒方式。風粉溶度(即粉體質量與進風量之比,g/m3)是燃燒效果的關鍵參數[28]。為了研究風粉濃度對生物質粉體燃燒的影響,在進風量不變的前提下,改變生物質喂料電機的轉速,尋找適宜的風粉濃度,保證流化床燃燒器產生穩定的高溫煙氣。

圖6是風粉濃度與流化床燃燒器不同位置的最高溫度的關系。可知風粉質量濃度低于220g/m3時,燃燒器內不能保持連續穩定的燃燒狀態,且整個系統溫度較低;當粉體質量濃度在280g/m3以上時,排煙口出現深黃色的濃煙,表明燃燒器內空氣供氧不足,生物質粉體燃燒不充分,還很容易在點火時出現爆燃現象,爐內瞬間壓強增大,不利于整個系統的安全穩定;當風粉質量濃度為240g/m3時,主燃室溫度能達到1021℃,排煙口為淺白色的清煙,表明粉體燃料燃燒效果理想。通過燃燒性能試驗研究,確定燃燒爐的最佳風粉質量濃度為240g/m3。

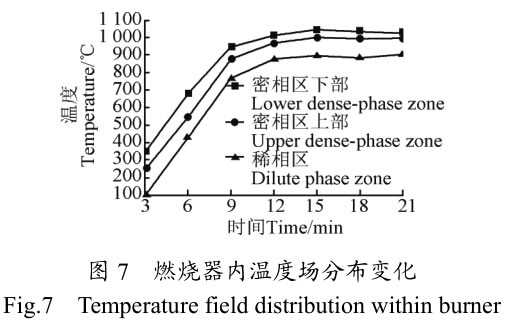

圖7給出了在最佳風粉濃度下,粉體在燃燒過程中溫度場的分布變化關系。從圖7中可以看出,燃燒室密相區下部的溫度最高,整個燃燒器內的溫度由下至上依次降低,溫度梯度逐漸增大,但密相區的溫度梯度較小,表明生物質粉體燃料主要以體積式懸浮燃燒為主;粉體燃燒15min左右,爐內的溫度達到穩定,在達到穩定之前各測試點溫度均有所上升,但溫升速率會隨著時間的增加而有所減少。在整個燃燒過程中,粉體燃燒非常迅猛,在喂料5min后燃燒器內溫度迅速升高,15min爐內溫度場達到平衡,整個燃燒過程持續穩定,且排煙口為淺白色的清煙,表明生物質粉體燃燒效果理想,燃燒器能連續、穩定的產生高溫煙氣。

3.2加熱器內溫度變化分析

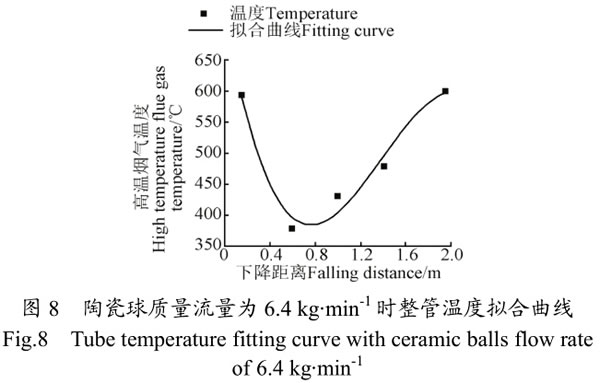

當整個熱載體加熱系統達到穩態后,陶瓷球以3種不同的流量通過加熱器,通過改變陶瓷球的質量流量,來研究加熱器內高溫煙氣溫度與陶瓷球流量的關系,進而分析陶瓷球與高溫煙氣在加熱器內的對流換熱規律。加熱器內高溫煙氣溫度變化規律(陶瓷球質量流量為6.4kg/min為例)如圖8所示。

根據陶瓷球在整個加熱器內的溫度變化擬合曲線可以看出,高溫煙氣經煙氣管道進入加熱器時溫度在750℃左右,加熱器內高溫煙氣開始時降溫速率較大,隨后迅速減小,最后在接近煙氣進口處對流換熱較弱。主要是因為開始時陶瓷球和管內高溫煙氣溫差大,陶瓷球通過與高溫煙氣對流換熱得到大量的熱量,進而導致高溫煙氣溫度的降低;隨著下降距離的增加,陶瓷球溫度升高,兩者之間的溫差逐漸降低,對流換熱強度減弱,陶瓷球的吸熱量減少,高溫煙氣的降溫速率減小;在接近煙口處,陶瓷球和高溫煙氣的溫差最小,對流換熱量較小。此外,加熱器存在邊界效應,因為加熱器是開口系統,進口處煙氣流動劇烈,會加強對流換熱的效果[29]。

3.3對流換熱系數的計算

不同質量流量的陶瓷球在加熱器內經過換熱后落入陶瓷球收集管,在距加熱器出口100、550、1000mm3處布置熱電偶(如圖1),將溫控系統數據采集時間設定為3000ms,實時檢測陶瓷球的溫度變化。

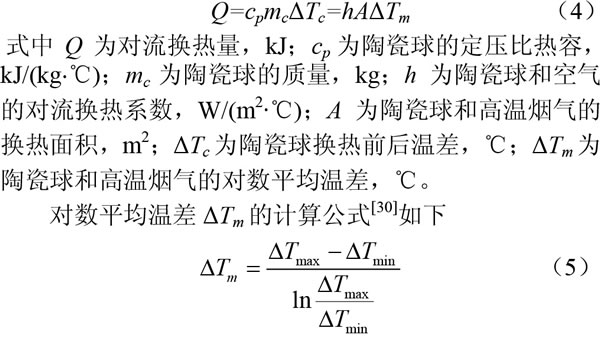

根據陶瓷球在加熱器內的換熱理論分析可知,豎直管內陶瓷球的總表面積就是陶瓷球與管內高溫煙氣的總換熱面積,利用牛頓冷卻公式,豎直管內的對流換熱量的計算公式

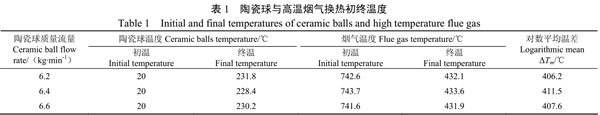

表1表示的是陶瓷球與高溫煙氣的換熱初終溫度及兩者間對數平均溫差,根據假設陶瓷球的吸熱量完全來自于高溫煙氣,忽略熱損失,依據能量平衡式(4),可以計算出陶瓷球質量流量分別在6.2、6.4和6.6kg/min時的對流換熱系數h分別為481.8、468.2和476.5W/(m2·℃),綜合3種流量下陶瓷球與高溫煙氣的對流換熱系數,可以得到平均對流換熱系數在475W/(m2·℃)左右。

3.4熱能利用率的計算

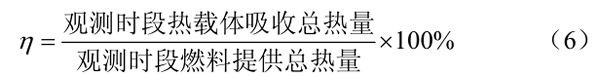

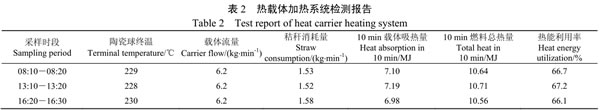

為檢測熱載體加熱裝置的熱能利用率,同一天分3個時間段檢測熱載體加熱系統能量的變化,進而計算出裝置的熱能利用率,計算公式如下

檢測試驗過程中陶瓷球質量流量為6.2kg/min,試驗陶瓷球初溫為20℃,每組采樣的觀測時段大約為10min,共3組,檢測的結果如表2。通過計算可知,流化床高溫煙氣加熱陶瓷球熱載體的試驗裝置平均熱能利用率為66.3%,表明裝置有很好的節能特點。

4結論

1)通過開展生物質粉在流化床燃燒器上的燃燒性能試驗,獲得了本燃燒爐最適合的風粉質量濃度在240g/m3左右。

2)固體熱載體高溫煙氣加熱裝置實現了穩定換熱,陶瓷球與高溫煙氣的對流換熱系數大約在475W/(m2·℃)左右;裝置平均熱能利用率為66.3%。實現了設計目標,提高了換熱效率。

3)固體熱載體高溫煙氣加熱裝置利用生物質粉體燃料進行熱載體加熱,節約了能源資源,為高溫固體熱載體加熱生物質快速熱解液化制取生物油工藝的進一步商業化和工業化提供技術支持。

[參 考 文 獻]

[1]Saxena R C,Adhikari D K,Goyal H B.Biomass-based energy fuel through biochemical routes:A review[J].Renewable and Sustainable Energy Reviews,2009,13(1):167-178.

[2]袁振宏,吳創之,馬隆龍.生物質能利用原理與技術[M].北京:化學工業出版社,2004.

[3]Mohammad N I,Mohammad U H J,SM N H,et al.A Comparative study on pyrolysis for liquid oil from different biomass solid wastes[J].Procedia Engineering,2013,56:643-649.

[4]Bridgwater A V.Review of fast pyrolysis of biomass and product upgrading[J].Biomass and Bioenergy,2012,38:68-94.

[5]董玉平,王理鵬,鄧波,等.國內外生物質能源開發利用技術[J].山東大學學報:工學版,2007,37(3):64-69.

[6]Tao K,Vladimir S,Tim J E.Lignocellulosic biomass pyrolysis:A review of product properties and effects of pyrolysis parameters[J].Renewable and Sustainable Energy Reviews,2016,57(5):1126-1140.

[7]Alan B,Wu H W.Diagnosis of bed agglomeration during biomass pyrolysis in fluidized-bed at a wide range of temperatures[J].Fuel,2016,179(9):103-107.

[8]徐瑩,王鐵軍,馬隆龍,等.真空熱解松木粉制備生物油[J].農業工程學報,2013,29(1):196-201.

[9]Alan B,Wu H W.Diagnosis of bed agglomeration during biomass pyrolysis in fluidized-bed at a wide range of temperatures[J].Fuel,2016,179(9):103-107.

[10]Tao K,Vladimir S,Tim J E.Lignocellulosic biomass pyrolysis:A review of product properties and effects of pyrolysis parameters[J].Renewable and Sustainable Energy Reviews,2016,57(5):1126-1140.

[11]Mohammad N I,Mohammad U H J,SM N H,et al.A Comparative study on pyrolysis for liquid oil from different biomass solid wastes[J].Procedia Engineering,2013,56:643-649.

[12]王祥,李志合,李艷美,等.新型下降管生物質熱裂解液化裝置的試驗研究[J].農機化研究,2015,37(8):230-233.

[13]張恩惠,王述洋.生物質制燃油用熱載體加熱設備的研究[J].太陽能學報,2009,30(11):1577-1581.

[14]周貫平,王述洋,白雪雙.生物燃油生產過程中的熱載體加熱技術[J].林業機械與木工設備,2006,34(7):15-17.

[15]曹有為,王述洋,喬國朝,等.轉錐式生物質熱解裝置中熱載體加熱爐理論計算[J].林業機械與木工設備,2006,34(3):36-40.

[16]張恩惠,王述洋.TRIZ 理論在生物質燃油熱載體加熱裝置設計中的應用[J].可再生能源,2009,27(5):23-27.

[17]李志合,柏雪源,李永軍,等.下降管生物質熱裂解液化反應器設計[J].農業機械學報,2011,42(9):116-119.

[18]曹有為,王述洋,薛國磊,等.串聯復合式熱載體加熱裝置的設計與研究[J].安徽農業科學,2013,41(32):12686-12689.

[19]樊泉貴.鍋爐原理[M].北京:中國電力出版社,2008.

[20]李永軍,易維明,柏雪源,等.刮板式生物質粉喂料機的喂料特性分析[J].太陽能學報,2014,35(2):355-358.

[21]殷哲,易維明,李志合,等.陶瓷球顆粒在圓形漏斗中下落速度的PIV研究[J].應用與環境生物學報,2009,15(3):437-440.

[22]李志合,易維明,劉煥衛,等.垂直下降管內陶瓷球流動與傳熱的試驗[J].農業工程學報,2009,25(2):72-76.

[23]袁廷壁,易維明,李志合,等.豎直下降管換熱實驗臺改進設計與實驗[J].農業機械學報,2009,40(7):107-111.

[24]連之偉.熱質交換原理與設備[M].北京:中國建筑工業出版社,2011.

[25]Salman H,Kjellstrom B.Pneumatic conveying of wood powder by using a steam-jetejector[J].Biomass and Bioenergy,2000,19:103-117.

[26]汪軍.工程燃燒學[M].北京:中國電力出版社,2008.

[27]肖波,鄒先枚,楊家寬,等.生物質粉體燃燒特性的研究[J].可再生能源,2007,25(1):47-50.

[28]Paulrud S,Nilsson C.The effects of particle characteristics on emissions from burning wood fuel powder[J].Fuel,2004,83:813-821.

[29]Morris A B,Ma Z,Pannala S,et al.Simulations of heat transfer to solid particles flowing through an array of heated tubes[J].Solar Energy 2016,130(6):101-115.

[30]楊世銘,陶文銓.傳熱學[M].北京:高等教育出版社,2006. |