|

張廣玉

(海洋石油富島有限公司,海南東方572600)

摘要:基于合成氨裝置二段轉化氣廢熱鍋爐換熱管爆管狀態,制定應急檢修措施,盡快恢復生產。為保證二段轉化氣廢熱鍋爐安全運行至即將到來的裝置大修,制定針對性監控運行措施。

0引言

二段轉化氣廢熱鍋爐是合成氨裝置的核心設備之一,利用二段爐出口高溫工藝氣熱量與高壓鍋爐水熱交換,實現能量高效利用。二段轉化氣廢熱鍋爐長期服役于高溫、壓力和腐蝕等惡劣環境中,使材料性能持續劣化,使用壽命不斷降低。雖然廢鍋的設計壽命通為20年,但實際運行中服役期15年后廢熱鍋爐出現故障的概率增大,其中換熱管爆管是廢熱鍋爐主要故障類型之一。

論述某合成氨廠二段轉化氣廢熱鍋爐換熱管爆管應急處理及監控運行措施。爆管應急處理重點講述工藝運行判斷、工藝應急停車處理、設備應急檢修、裝置恢復開車前的要點等。基于設備的安全狀態、設備大修時間、裝置大修周期等分析,綜合運用人工定期工藝數據評估、信息化數據分析報警設定、高清紅外視頻在線監控系統等技術手段,制定了針對性監控運行措施。

1設備簡介

某大型合成氨廠采用Kellogg Brown & Root工藝(簡稱KBR),以南海天然氣為原料、年產45萬噸合成氨裝置。二段轉化氣廢熱鍋爐由KBR設計、供貨,由意大利Fbm Hudson Italia(簡稱FBM)制造。

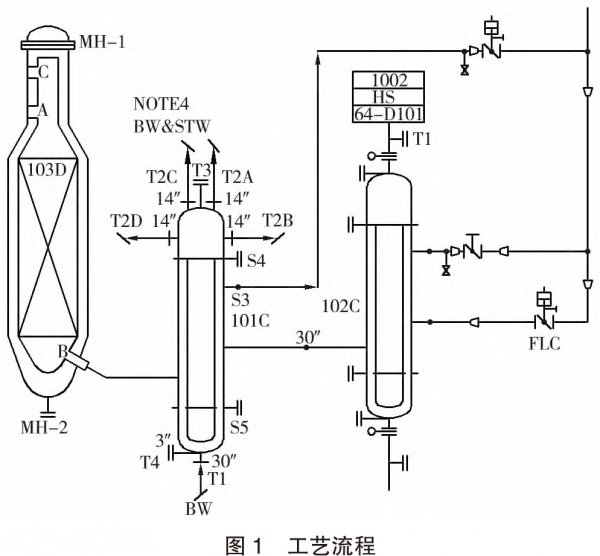

二段轉化氣廢熱鍋爐屬于立式水管強制循環高壓管殼式換熱器[1]。高壓鍋爐水走管程,換熱管材料為SA213-T11,規格為Φ38×3.8mm;高溫工藝氣走殼程,承壓殼程是碳鋼材料SA516-GR70,內部帶有低硅剛玉澆注料+Inconel601襯里,外部有水夾套,其主要技術參數見表1,工藝流程如圖1所示。

工藝氣從二段爐出來進入二段轉化氣廢熱鍋爐,工藝氣走殼程,與管程內的鍋爐給水換熱,產生高壓蒸汽。冷卻后的工藝氣約69%去高壓蒸汽過熱器。二段轉化氣廢熱鍋爐有第二個出口,也稱為旁路線,是從二段轉化氣廢熱鍋爐上部殼側,二段轉化氣廢熱鍋爐出口之前出來,走高壓蒸汽預熱器的旁路。這樣設計是基于通過換熱器內的氣體流量在31%(干凈)和54%(帶水垢等雜質)之間[2]。二段轉化氣廢熱鍋爐旁路溫度由TI-1340顯示,這一旁路能彈性控制高壓蒸汽預熱期起內蒸汽溫度和工藝氣出口溫度。TI-1340設計值在366~331℃,能實現彈性控制高溫變換爐入口工藝氣和高壓過熱蒸汽的溫度。

2應急處置情況

2.1工藝現象

2021年11月28日,合成裝置工藝系統大幅波動,高壓汽包液位、高壓蒸汽壓力大幅度下降,爐水量FIC1006大幅上升;二段轉化氣廢熱鍋爐出口主工藝氣溫度TI1335大幅降低,二段轉化氣廢熱鍋爐出口旁路工藝氣溫度TI1340持續降低;高變爐壓差PDI1110上漲,入口溫度、床層溫度降低;系統工藝冷凝液大幅增加;脫碳系統再生加熱器工藝氣溫度TI1420大幅升高,爆管前后工藝主要參數變化見表2。判斷為二段轉化氣廢熱鍋爐內部泄漏,按指令全系統停車。

2.2注意事項

由于高壓鍋爐水和工藝氣系統壓差問題,在工藝系統降溫階段,高壓鍋爐水和部分蒸汽通過泄漏部位持續進入工藝氣系統,對于二段爐催化劑、高變催化劑存在影響,對二段爐和二段轉化氣廢熱鍋爐耐火襯里造成直接影響,需要采取以下措施防范和減少影響:①蒸汽降溫階段要全程對高溫變化爐出口冷凝液進行檢查、排放,要關注冷凝液排放量、高壓鍋爐水進水量、高壓蒸汽放空量等關系,可以判斷鍋爐水漏量的發展趨勢;②當二段爐出口溫度≤320℃時,降低高壓汽包上水量,停運高壓鍋爐給水泵,高壓汽包停止上水,排盡爐水;③氮氣循環降溫階段全程排放冷凝水。

3設備維修情況

3.1查漏情況

此次查漏采取了兩種方式:①采用殼體充壓、管程刷肥皂水方式。此種方式可以快速排查確認換熱管泄是否爆管、管—管板焊縫是否存在漏點;②采用管程進水、觀察液位降方式。此種方式是基于第一種查漏完畢,對已泄漏換熱管進行堵管的基礎上,對換熱管進行一次全面查漏,其優點是直觀,缺點是無法加壓靠水位差,對于細微裂紋可能存在漏檢。

通過方式①排查后換熱管爆管一根,利用方式②對所有管程進行全面復查,未發現其他換熱管存在明顯泄漏。

3.2檢驗情況

針對二段轉化氣廢熱鍋爐內部泄漏問題,基于設備本質安全需求,按照“應檢必檢”的要求,對廢熱鍋爐進行了全面的檢查,采取了以下檢驗措施:①宏觀檢查:利用手電筒,對管—管板角焊縫、換熱管脹接區(上、下管板)、管板表面堆焊層等重點部位進行檢查,宏觀檢查未發現明顯的缺陷;宏觀檢查了廢熱鍋爐內部鎳基合金鋼襯里,發現襯里板有局部變形(波浪狀、最大幅度約30mm);耐火澆注料檢查,發現澆注料在廢鍋與二段爐通道部位出現破損,最大損失厚度約為30mm,二段爐爐底(拱頂磚底部支撐區域)有進水浸泡情況,用探針檢查開裂區域未發現穿透性開裂,用木槌敲擊澆注料表面,未發現澆注料松散情形;②內窺鏡檢查:采用內窺鏡對換熱管內壁進行檢查,重點檢查區域為查漏步驟中確認泄漏和疑似泄漏換熱管,根據設備結構重點檢查高溫區(防沖板)部位換熱管狀態。通過內窺鏡檢查發現已泄漏換熱管的斷口呈現環形斷口,斷口部位不規則、呈現鋸齒狀。在換熱管內壁發現有局部結垢情況;③著色探傷:對廢鍋的上下管板、封頭/下管箱環焊縫內壁進行著色探傷,未發現超標缺陷;④IRIS(Internal Rotary Inspection System,內置旋轉超聲)探傷:首次應用IRIS對換熱管進行檢驗檢測,測定結果發現換熱管存在均勻腐蝕減薄,當前剩余壁厚最小值2.97mm、均值3.2mm,設計壁厚為3mm,未發現腐蝕減薄需要堵管。

綜上檢查結果:發現換熱管爆管一根,需要堵管處理;換熱管—管板角焊縫完好,換熱管內壁存在垢層,襯里板存在變形但仍可繼續使用;耐火澆注料有泡水情形,檢查未發現襯里松散或脫落情形,可以繼續使用。

3.3維修情況

根據檢查檢驗結果,計劃對已經明確爆管的換熱管進行堵管處理,由于是應急檢修,堵管實施工作由公司維保單位實施。①工藝、設備、施工人員三方確認堵管位置和數量,在管板表面明確標記;②采用砂輪機或拋光機對管板、換熱管等表面進行打磨清理,呈現金屬光澤;③對換熱管管端、堵頭表面著色,無缺陷;④管板表面有5mm碳鋼堆焊層,換熱管為T11,堵頭采用15CrMo,采用異種鋼焊接,編制焊接工藝評定和焊接指導書;⑤堵頭結構采用錐形結構,插入深度不少于10mm,先用錘子敲擊固定,然后進行焊接作業;⑥焊接完畢后,所有焊縫著色探傷;⑦堵管工作完畢后,殼體氮氣充壓,管板表面刷肥皂泡查漏。

3.4注意事項

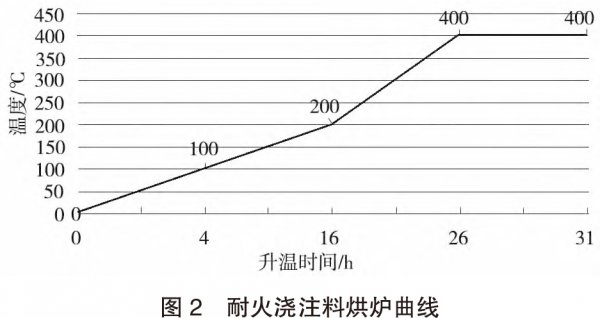

在開車階段,為了驗證維修效果,降低次生事故風險,重點關注以下問題:①做好耐火澆注料的烘干,這是開車過程中重點關注事項,要提前咨詢耐火材料專業服務單位,提供烘爐曲線(圖2);②要嚴格執行升溫升壓曲線,嚴禁超溫超壓,尤其是高壓鍋爐水側;③將殼體底部排凝導淋定期打開,檢查是否存在鍋爐水泄漏;④工藝開車數據復盤,對比正常工況和開車后工況,進行工藝偏差分析。

4監控運行措施

根據二段廢熱鍋爐的檢查檢驗情況,基本判定二段轉化氣廢熱鍋爐當前沒有出現較大的本質安全隱患,結合5個月后即將裝置計劃停車大修安排,確定了對二段轉化氣廢熱鍋爐不進行抽芯檢查,對換熱管堵管后恢復生產。為了防范和應對可能發生的爆管問題,制定了以下應急監控運行措施:①穩定高壓蒸汽系統溫度、壓力,避免大幅度調整,禁止超壓、超溫操作;②嚴格控制二段轉化氣廢熱鍋爐入口工藝氣溫度<890℃,控制爐水指標;③DCS增設關聯關鍵工藝數據報警。包含高壓蒸汽壓力PIC1018、高壓蒸汽溫度TI1550、二段轉化氣廢熱鍋爐出口工藝氣溫度TI1335/1340、高變爐壓差PDI1110、水夾套上水量FI1151及各水夾套液位情況、系統工藝冷凝液流量FI1062、脫碳系統再生加熱器進出口工藝氣溫度TI1420/1421;④增設臨時人工報表,每班次定期定時記錄;⑤巡檢關注二段轉化氣廢熱鍋爐水夾套底部溢流、頂部蒸發放空情況,如果發現溢流量減少、蒸發量增大等異常情況,要立即上報;⑥技術人員每周匯總運行數據,做好技術分析,評估當前設備狀態;⑦工業大屏幕系統增設二段轉化氣廢熱鍋爐臨時報警數據監控畫面,設置聲光報警;⑧現場采用紅外云臺視頻監控,對二段轉化氣廢熱鍋爐進行全天候在線紅外檢測,設置超溫聲光報警,報警信號接入工業大屏幕監控系統。

5結束語

二段轉化氣廢熱鍋爐換熱管出現爆管,要在第一時間做好系統判斷和應急處置,重點關注高壓鍋爐水進入工藝系統所帶來的安全隱患,避免出現重大次生事故;要采取科學、合理的技術手段,查找故障原因并進行消除。二段轉化氣廢熱鍋爐自2021年11月恢復開車后,平穩運行至2022年4月裝置計劃停車大修。

參考文獻

[1]馮殿義,李曉東.廢熱鍋爐維修手冊[M].北京:化學工業出版社,2009. |