|

朱廣飛1,余繼瑯1,陸陽1,盛奎川2

(1.臺州市一鳴機械股份有限公司,浙江臺州318053;2.浙江大學生物系統工程與食品科學學院,浙江杭州310058)

摘要:機械化糧食烘干中采用生物質燃料替代常規能源,對節能減排、降低成本、提高糧食品質具有重要意義。設計了一套生物質顆粒熱風爐并與谷物烘干機耦合,通過自動控溫系統調節熱風溫度以獲得高品質谷物。生物質顆粒在時間繼電器控制下自動進料,在爐膛內部設計一次進風和二次進風口,顆粒燃料的揮發分充分燃燒,提高了熱風爐的輸出熱功率。設置了故障報警、遠程監控系統,提高了設備的智能化程度。性能試驗結果表明,該成套設備運行穩定,性能指標優良,驗證了設計的合理性。經濟效益分析表明,利用生物質顆粒熱風爐烘干谷物成本較低,具有明顯的經濟效益和推廣應用前景。

0引言

隨著我國“雙碳”戰略的實施,生物質顆粒燃料將占有越來越大的市場份額[1]。另一方面,機械化糧食烘干技術因具有減少糧食霉變、提升糧食品質、提高糧食貯藏安全性、節約土地資源及節省干燥時間等特點,越來越被糧食種植大戶所接受[2-3]。

糧食烘干機的熱源直接關系到用戶的使用成本。隨著大氣污染防治行動計劃的實施,我國已經嚴格限制在糧食烘干機中使用燃煤型熱源,但采用燃油、天然氣和電能(空氣源熱泵)的運行成本較高[4]。采用生物質成型燃料代替燃煤型熱源,是一種切實可行的途徑[5]。因此,設計和研發生物質顆粒熱風爐,將顆粒燃料產生的熱風作為稻谷等糧食烘干的熱源,對農林廢棄物的有效利用、降低糧食烘干成本具有重要意義。

1熱風爐結構及原理

1.1結構組成

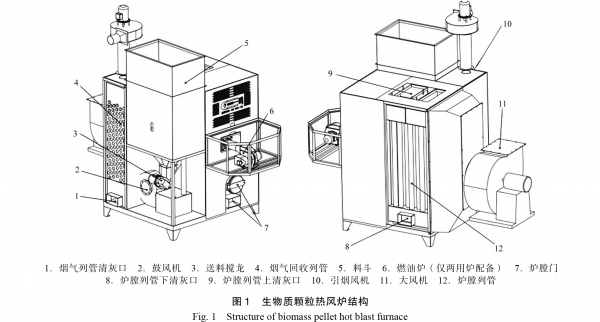

生物質顆粒熱風爐結構主要由以下6部分組成,如圖1所示[6]。

(1)進料機構。主要由顆粒料斗、送料攪龍及電機(螺桿進料器)、鼓風機和支架等組成,其中送料攪龍配有增氧進風孔,在鼓風機作用下使空氣不斷進入爐膛助燃,同時能防止攪龍被爐內高溫損壞,并防止爐膛內生物質顆粒在燃燒時因高溫反向引燃料斗內的顆粒燃料。

(2)燃燒系統。主要由顆粒燃燒器(耐高溫不銹鋼)、點火器(電熱管及風機)、布風管、一次進風口、二次進風口和引煙風機等組成。

(3)爐體。主要由燃燒室、爐膛內壁(耐高溫不銹鋼)和保溫層、爐體外殼和頂蓋、爐體底座、爐膛門等組成。

(4)換熱系統。主要由爐內多排平行布置的煙氣列管(爐膛內高溫煙氣與送向烘干機的室溫空氣進行熱交換)、大風機(送向烘干機的空氣經過熱風爐內的風管換熱)等組成。

(5)除灰裝置。主要由爐膛列管上清灰口、下清灰口、接灰盒等組成。

(6)控制系統。主要由電氣控制單元、觸摸屏人機操作界面等組成,能對熱風爐參數進行調節和監控,控制點火機構、進料電機、風機等部件,主要采集熱風溫度、進料量等參數信號,具有故障報警功能,控制系統具有手動、自動和參數設置功能。

1.2工作原理

生物質顆粒燃料(直徑8~10mm)由上料機裝入料斗(或料倉),在時間繼電器的控制下自動控制進料量,通過送料攪龍(螺桿進料器)均勻地將燃料送至燃燒室;同時點火機構啟動、電熱管迅速加熱升溫,高溫熱風送入燃燒器內,3~5min內將顆粒燃料點燃,點燃后點火機構斷電、停止工作。根據不同的糧食烘干量,攪龍也可設置成一定的間隔時間進料,即進料螺桿運行幾秒之后停頓幾秒,以調整不同熱負荷。

助燃空氣在風機壓送下,均勻地穿過環形爐壁,使燃料充分燃燒。送料攪龍配有增氧進風孔,使空氣不斷進入顆粒助燃,同時能防止攪龍被爐內高溫損壞。此外,爐膛底部設計了一次進風口、上部配備了二次進風口,即在燃燒室底部進行一次燃燒、在燃燒室內上方進行二次燃燒,可使揮發分充分燃燒。主要是因為生物質顆粒燃料含有大量的揮發分,這與煤炭主要成分是碳不同[7]。生物質顆粒需要通過一次燃燒和二次燃燒,才能在爐膛內完全燃燒、產生高溫,排出的煙氣中才不會有污染氣體[8]。否則,沒有燃盡的一氧化碳等氣體會排放至空氣中,造成能量損失和環境污染[9]。

顆粒燃料燃燒后產生的高溫煙氣進入換熱器管內,與換熱器管外的空氣進行間接換熱,將冷空氣加熱到一定的溫度。煙氣先經過換熱管內換熱,后經過換熱管進行二次換熱,可以充分利用高溫煙氣的熱量,并減少換熱器管道的堵塞。由于熱風機負壓吸風,又對燃燒爐外壁進行冷卻并將熱風吸入,以獲得最大的燃燒能量,滿足烘干機的使用[10]。由于顆粒燃料的燃燒采用在封閉的爐膛內燃燒,保證顆粒燃燒徹底和降低熱能損失。燃燒產生的高溫煙氣與多排風管進行熱交換后,煙氣上升至爐體頂部的排煙口時,溫度已降低至120°C以內,然后通過引煙風機及排煙管排出至室外。

顆粒燃燒后的灰燼,通過燃燒室底部的爐柵落入下部的接灰盒內。由于木質類生物質顆粒燃料燃燒后的灰分含量很少,可以通過手動方式拉出排灰抽屜、定期清灰[11]。

控制系統能對熱風爐工藝參數進行調節和監控,控制點火機構、攪龍進料電機、鼓風機、引煙風機、大風機等部件工作狀態。在送風管道的出風口設置了溫度傳感器等采集熱風溫度參數,通過設置攪龍電機運行時間長短控制進料量,通過設置風機轉速控制風量及風速等,控制系統具有手動、自動和參數設置功能,具有故障報警功能。通過變頻控制系統控制風機,風機不會因停爐而立刻停止運行,它會慢慢地減速運行,直到把煙氣完全排出爐體外,可有效防止爆燃,通過變頻系統控制風機,運行噪聲大幅度降低。

2主要技術參數

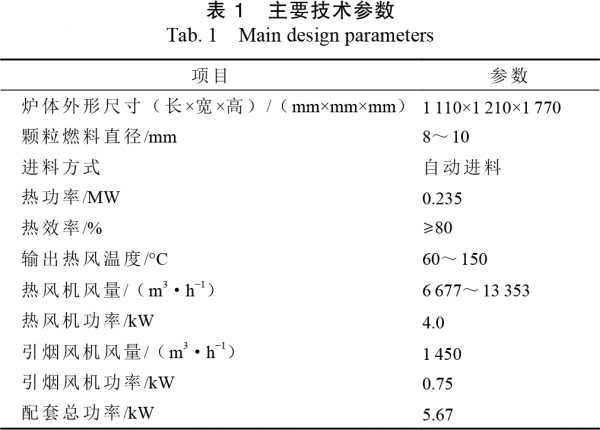

設計研制的5LS-20型生物質顆粒熱風爐(額定熱功率8.37×105kJ/h)的主要技術參數如表1所示。

3熱風爐與糧食烘干機的耦合

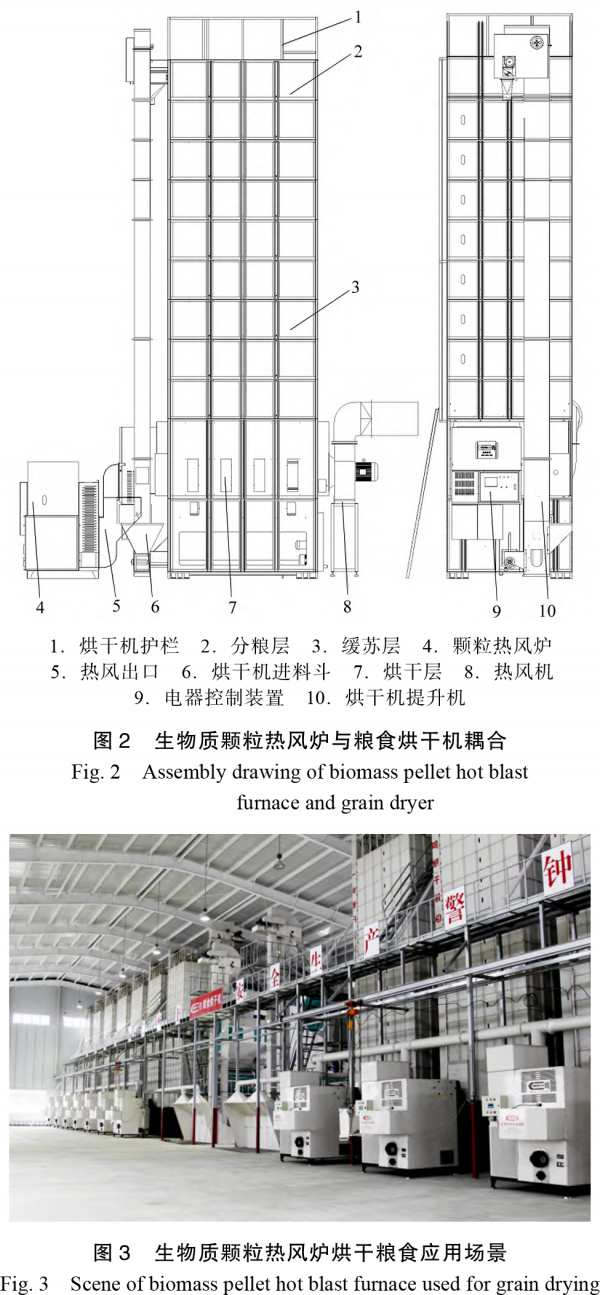

生物質顆粒熱風爐與循環式谷物烘干機耦合如圖2所示。生物質顆粒熱風爐用于糧食烘干的場景如圖3所示。該熱風爐利用可再生的生物質顆粒為燃料以替代煤炭和燃油,具有明顯的低碳減排和低成本運行優勢。采用一次風和二次風設計的熱解氣化燃燒技術,使生物質顆粒的揮發分充分燃燒,降低煙氣的污染氣體排放,提高熱效率[12]。

通過自動控溫技術,確保爐膛內溫度穩定而不被燒壞,并能自動調節糧食烘干機的熱風溫度(偏差±3°C),以獲得高品質的谷物。熱風爐攪攏出口處增加了超溫報警裝置,如果出現操作不當發生意外回火現象,溫度達到設定值時,程序控制即可停機,報警器持續響起,保證設備不會損壞和發生安全事故。與手機APP實時對接,如遇故障可第一時間處理,智能化、安全性更高。多臺烘干機使用時,烘干臺數可自動控制,當一臺烘干結束后,程序自動切換臺數,可防止顆粒燃料的浪費,運行操作更加人性化。

4性能試驗與經濟效益分析

4.1性能試驗

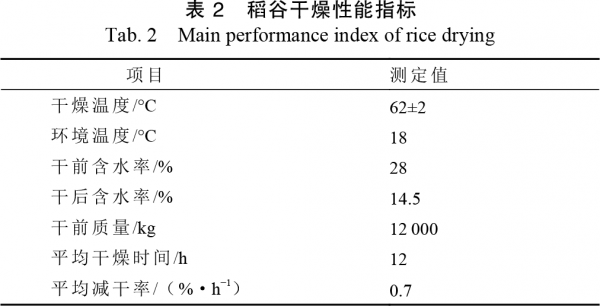

2020年11月27日在浙江省臺州市路橋區谷物烘干廠實地試驗,以5LS-30型生物質顆粒熱風爐(額定熱功率1.26×106kJ/h)耦合1臺谷物烘干機進行測試,其中稻谷干燥的主要指標如表2所示。試驗采用的生物質顆粒燃料的工業分析成分為含水率9.36%、灰分2.68%、揮發分69.79%、固定碳18.18%。其高位熱值為18.14MJ/kg,低位熱值16.40MJ/kg。在烘干機穩定運行后的1h區間內,測定顆粒消耗量為20.56kg,稻谷含水率由27.8%降至27.2%,即減干率為0.6%/h。主要性能指標達到或優于設計要求。

4.2經濟效益分析

按1臺5LS-30型生物質顆粒熱風爐(額定熱功率1.26×106kJ/h)耦合3臺12t谷物烘干機進行計算,烘干機總功率為7.4kW×3=22.2kW,熱風爐功率約8.07kW,烘干時間20h。生物質顆粒用量以70kg/h計算(環境氣溫18°C),顆粒價格以1.2元/kg計,則顆粒費為70×20×1.2=1680(元);電費按0.68元/(kW·h)計,則電費為(22.2+8.07)×20×0.68=411.7(元)。因此,烘干成本為(1680+411.7)÷(12×3×2)=0.029(元/500g)。與利用空氣源熱泵烘干稻谷相比,生物質顆粒熱風爐烘干谷物成本降低50%,具有明顯的經濟效益和應用前景。

5結論

設計研制了以生物質顆粒為燃料的熱風爐,利用二次燃燒節能技術和溫度自動控制技術,具有結構新穎、設計合理、使用方便、自動化程度高等優點;與糧食烘干機耦合,熱風輸出穩定、熱效率高,保證了干燥后谷物品質,且烘干谷物成本較低,具有明顯的經濟效益和推廣應用前景。采用可再生的生物質顆粒替代煤炭、燃油和電能(空氣源熱泵)用于糧食烘干,對我國實施“雙碳”戰略具有重要意義。

|