|

陳穎頎,王賽婭,金彥禮,于戈文

(內蒙古科技大學化學與化工學院,內蒙古包頭014010)

摘要:闡述了生物質新型氣化技術的原理和優缺點,介紹了以生物質氣化為龍頭的多聯產工藝路線、耦合方式及其特點,對系統物質能量利用研究及其分析方法進行了概括,最后提出了生物質的開發和利用要堅持以提高生物質利用率、尋求生物質氣化多聯產系統最佳耦合方式為目標。

國內當前面臨著環境危機和化石能源供應不足的現狀,重視清潔能源的發展,減少CO2排放,開發能量利用效率高和對環境友好的多聯產系統是解決能源可持續發展的重要途徑之一。鑒于我國是農業大國,生物質資源豐富,初步估算全國生物質資源,含農作物秸稈、農產品加工剩余物和食品工業的廢物等資源每年總共約合4.6億t標準煤,但利用率低,僅占7.6%[1]。《2018可再生能源年度報告》預測未來5年,可再生能源增量的40%將來自生物質能[2]。

生物質能源以綠色性、可再生性、分布廣泛性等優點成為當今世界的重要能源,與煤相比生物質的硫、氮含量很低,燃燒時產生SO2、NxOy等污染物含量少,相比較其他化石能源對環境污染小[3-4]。但生物質能源的利用還面臨著新挑戰,利用率低、商業化發展緩慢、經濟效益低下等問題都制約了它的發展,國內眾多研究者都在致力于研發新工藝和新設備。饒東等[5]選用木屑為材料,基于生物質化學鏈氣化技術建立了一種氫-電-甲醇多聯產工藝,省略凈化和變換的過程,直接生產適合的碳氫比,生物質的利用率和經濟效益大幅度提高。Peng等[6]提出了SOFC(固體廢物氧化燃料電池)、等離子氣化技術、燃氣輪機和超臨界CO2循環組成的垃圾-能源熱電聯產系統,將醫療廢物通過等離子氣化技術轉化為清潔的合成氣,冷卻后進入SOFC產生電能,同時燃氣輪機、超臨界CO2循環和余熱回收裝置利用SOFC頂層循環的廢氣和等離子氣化產生的合成氣發電和供熱,真正實現了節能減排、提高效益的目的。

1生物質氣化技術的發展現狀

我國的生物質研究起步于20世紀80年代,生物質能的利用轉化技術主要包括物理化學轉化技術、生物化學轉化技術及熱化學轉化技術[7]。其中熱化學轉化技術是生物質轉化技術的研究熱點和主要利用途徑,生物質熱化學轉化技術又分為生物質熱解技術、生物質氣化技術和生物質液化技術。生物質氣化技術作為生物質能源常見的利用形式,能夠高效利用生物質資源,生產清潔燃料,與直接燃燒相比具有良好的環境效益和資源利用率。生物質氣化是以空氣、氧氣、水蒸汽為氣化劑,在高溫下發生干燥、熱解、氧化和還原反應,轉化為氣態產物(CO、H2、CH4、H2O以及多種輕烴等)、液態產物(焦油、生物油、汽油等)和固態產物(焦炭),氣化后的合成氣可以通過FT合成制油和IGCC技術發電。目前生物質氣化應用規模最大的是熱電聯產,世界上首個IGCC電廠由SydkraftAB建于瑞典Varnamo[8]。以木材為原料,使用加壓循環流化床氣化技術,發電效率為32%。

2生物質新型氣化技術

2.1等離子體氣化技術

等離子體是不同于固態、液態、氣態形式的第四種狀態,又稱電離了的“氣體”,整體呈電中性狀態。等離子氣化技術主要適用于城市固體廢物的處理,包括原料預處理裝置、等離子氣化爐、凈化裝置等,利用等離子體溫度高的特性,提供了一個高溫達4000~7000℃的反應環境,有機化合物被熱分解,轉化為無焦油、高質量合成氣,大幅度提高了反應速率。該技術優點是原料預處理要求低,合成氣的污染物含量少,反應時間短,規模化放大容易;缺點是融化的材料在管道中容易出現凝固的現象,維護、運營成本高[9]。國內中國科學院等離子體物理研究所建成的一座熔爐式等離子體爐[10],通過放電產生高溫電弧,高溫電弧加熱流過的氣體介質從而產生等離子體,在缺氧高溫的條件下將復雜、有毒、有害的固體廢物完全分解,為固體廢物的處理開辟了新途徑。

2.2超臨界水氣化技術

超臨界水氣化技術(SCWG)是將高水分的生物質轉化為高品質合成氣的一種技術,是高效高產制氫的新方向。在20世紀70年代中期由美國麻省理工學院提出,水在溫度374.15℃、壓力22.12MPa的超臨界狀態下有很強的溶解能力,將生物質中的各種有機物溶解,經過高溫分解、異構化、脫水、裂化、濃縮、水解、蒸汽重整、甲烷化、水氣轉化等反應過程生成高密度、低黏度的液體,經過高溫、高壓的反應條件迅速氣化,最后生成富氫氣的混合氣體。優點是不經過干燥過程,直接將濕生物質氣化,節約成本;缺點是過程復雜、不易操控,實驗和工業規模尚有差距。Demirel等[11]在KOH催化劑的作用下,研究反應參數對果漿超臨界氣化技術制氫的影響,KOH催化劑通過水氣轉移反應促進生物質分解,抑制焦油的生產,提高氣體產量,同時KOH捕獲CO2,使水氣轉移向反應生成H2的方向進行。

2.3微波熱解氣化技術

微波是一種波長在1mm~1m,頻率在300MHz~300GHz的電磁波,介于無線電波和紅外輻射之間,穿透力極強,能夠深入物質內部[12]。傳統熱解技術是由外至內,采用熱傳導、熱對流和輻射方式加熱,傳遞過程會損耗熱量且加熱速率慢。微波熱解技術不同于傳統的熱解技術,熱量來源是物質內部反應物吸收微波熱量后自身進行轉動、碰撞和摩擦[13]將微波能量轉化為熱量。目前微波加熱已經成功應用于油棕殼、柳枝稷、稻草、污泥和松木屑等生物質原料的加工利用過程中[14]。優點是加熱速率快、反應時間短、熱效率高、氣化產物CO2含量降低,H2、CH4組分含量提高。缺點是油產率低、性質不穩定、商業化進程慢。Vecten等[15]首次在微波等離子體反應器中以純蒸汽作為等離子體工作氣體,詳細研究了利用等離子體氣化技術轉化為可燃氣的過程,在最高微波功率6kW時,生物質碳轉化率達98%以上,合成氣中氫含量豐富,體積分數在45%~65%,未參與反應的蒸汽則進行冷凝,生產熱值范圍在10.5~12.0MJ/m³的合成氣。微波氣化技術的原理是氣泵將一定量的空氣送入微波的反應器中,生物質和微波吸附劑變成流化狀態,迅速發生氣化反應,經過冷凝管H2、CH4、CO2、H2O等氣體產物被收集裝置收集[16-17]。

3生物質多聯產的特點

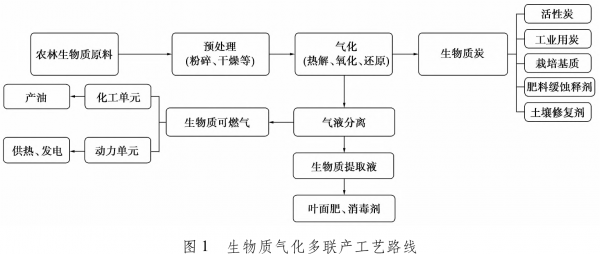

20世紀80年代,著名科學家吳仲華先生就基于能量轉化的基本定律提出了總能系統的概念,在化學能物理能綜合梯級利用原理的指導下,提倡按照“溫度對口、梯級利用”的能源利用原則,使不同品質的能源對口供應,生物質氣化多聯產技術正是基于此等原則提出的。生物質氣化多聯產技術從多聯產系統層面看,集成理論包括系統概念、系統集成思路和系統設計原則3個方面[18]。工藝路線如圖1所示,是以氣化技術為核心,將獨立單元中高效的子系統進行集成和優化,聯產可燃氣、提取液和生物質炭,改善了單產系統所面臨副產物資源浪費的現象,被認為是能源高效利用的有效途徑,可以實現多種原料的輸入和產出。以生物質氣化為核心的多聯產系統是針對我國目前面臨的化石能源供應不足、經濟效益低下、環境污染嚴重、能源利用效率低等一系列問題提出的一種解決我國能源領域所面臨問題的途徑。Ma等[19]設計和搭建了一套190kW生物質固定床氣化多聯產的中試實驗裝置,以物質木屑為原料,聯產生物質燃氣、木炭和提取液,碳轉化率為73.91%,多聯產系統效率為95.84%。

4生物質多聯產氣化的工藝路線

4.1活性炭、熱、肥、電聯產

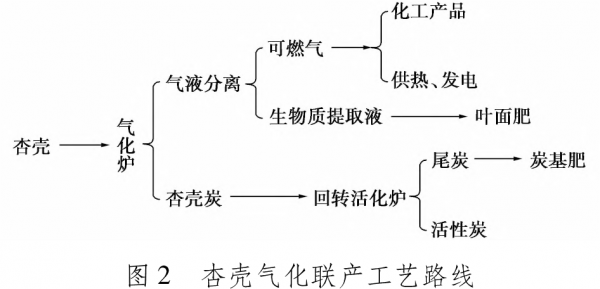

我國一直都是農業大國,蘊含大量的農林作物、禽獸糞便和垃圾衍生生物資源,因生物質轉化設備的不成熟尚未得到完全的開發利用。基于南京林業大學生物質氣化多聯產技術建成的3MW杏殼氣化發電聯產活性炭、熱、肥項目,生物質綜合效率提升80%~120%[20],低能耗,為適合中國能源發展和減排提供了新方法。如圖2所示,生物質在熱裂解過程生成的生物質炭,經過回轉活化爐的活化階段變成具有吸附能力的活性炭,剩余的尾炭制備炭基肥,合成氣經過分離、變換、凈化送入內燃機進行發電,提取液用于水果種植,熱水供應賓館、浴室。

4.2合成天然氣、熱、電聯產

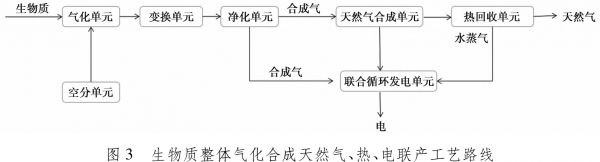

利用生物質氣化產生的合成氣,在變換單元進行水氣轉換,調整H2與CO的比例超過3,在凈化單元去除顆粒、焦油、堿和硫[21],之后進入到天然氣合成單元。在此工藝中,凈化后的合成氣除用于合成天然氣,還可用于聯合循環發電單元進行發電,天然氣產品的顯熱經熱回收單元后產生蒸汽,也進入聯合循環底循環進行發電。工藝路線如圖3所示。

4.3油電聯產

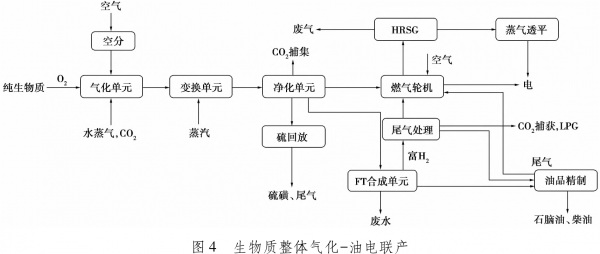

由于我國石油資源相對短缺,以氣化技術和FT合成技術為核心的間接液化技術是彌補油品缺口的主要方案之一。白亮等[22]介紹了煤的間接液化工藝,并分析了技術的經濟性。孫啟文[23]研究了煤間接液化過程中氣化爐、FT合成反應器和FT合成催化劑的問題,分析了具有我國自主知識產權的煤間接液化技術建設100萬t級以上工業化裝置在技術、經濟上的可行性。Li等[24]利用Aspen Plus軟件,研究了以熱解為基礎的煤分級轉化多聯產(CSCP)裝置穩態過程模擬和技術經濟分析,通過對甲烷化裝置的優化,選擇相同容量的常規超臨界循環流化床(SCCFB)與電廠進行對比。模擬結果表明,CSCP系統的系統能量和?效率比傳統SCCFB電站高,CSCP工廠在不久的將來將具有實際和經濟優勢。根據化工單元和動力單元的耦合情況,多聯產的集成方式分為串聯型和并聯型2種。串聯型能量轉化利用程度高,實現了能量的合理利用,缺點是電力輸出小;并聯型雖能量利用率低,但是具有靈活性。本文中重點對并聯型油電聯產的工藝路線進行描述,如圖4所示,生物質經過空分、氣化、變換、凈化單元,之后進入到FT合成單元生成液態烴,在油品精制單元生產石腦油、柴油,FT合成的尾氣和富H2的可燃氣通往IGCC進行發電,排出來的尾氣進行余熱回收利用,該工藝路線可根據市場要求,靈活調節分流比,避免了產能過剩的情況,提升了經濟價值,具有較高的靈活性,實現了對化工生產過程和高效循環發電過程的耦合。

5生物質氣化多聯產系統總能評價思路

5.1熱效率

以生物質氣化為核心的多聯產系統在熱效率方面研究較為成熟,熱效率基于熱力學第一定律從能量守恒方面揭示了系統能量利用情況,是對系統熱力學性能進行評價的指標。定義為有效利用的能量占輸入系統能量的比例,公式為:

5.2?分析

?是從“質”與“量”相結合上科學地評價能量“價值”的一種物理量,是能量可用程度的評價指標。在多聯產系統的能量分析中?分析關注的是?效率和?損失,?效率顯示能量利用的合理性,?損失揭示系統能量損失的真實情況,能夠更加深層次反映能量利用和損耗情況。

化學過程的?損失包括反應過程驅動力的?損和反應過程釋放的熱?損2部分,分析了多聯產系統?損的分布情況,指出了系統的?損失主要集中于動力單元,主要原因在于生物質氣化多聯產系統在制取化工產品的過程中,在動力單元的能量交換過程中能量釋放側與能量接收側品味差大,致使該過程的?損失大。

5.3碳、氫元素利用率

生物質主要由碳、氫、氧、氮元素組成,經過一系列轉化反應,生物質中復雜的大分子被分解,從元素利用的角度,在生物質氣化多聯產系統中,最終進入到化工產品的元素定義為有效元素。碳、氫元素利用率的定義為化工產品中的碳、氫元素占原料碳、氫元素的百分比,是衡量系統物質利用和化學轉化進行程度的重要指標。

在并聯型多聯產系統中,隨著分流比的提高,碳、氫元素利用率呈線性增加,究其原因是從物質利用的角度出發,進入到化工產品生產單元的合成氣越多,系統物質利用率越高。在串聯型多聯產系統中,物質利用程度與循環比和變換程度有關,隨著循環比的增加,合成氣的總轉化率增加,轉移到化工產品的C、H元素增加,利用率提高。

6結論和展望

目前對生物質資源的研究從理論上的可行性轉向經濟效益和可持續發展的可行性上面。生物質氣化多聯產技術改善了傳統生物質利用所面臨的能源利用效率低、設備落后和經濟效益不足的問題,是解決我國能源、環境和液體燃料短缺問題的重要戰略方向。生物質氣化多聯產系統是高度整合的系統,每一個環節都影響整體效率。對多聯產系統進行整體的能量分析,得到系統能量利用和損失情況,經過分析可得到系統優化的方向。生物質氣化多聯產系統已有若干實例,但是因多聯產系統本身的復雜性、耦合性和產品多樣性的問題,在系統集成設計、能量利用評價和環境效益需要進一步研究。

|