|

孫多志1,許慶利1,王復1,雒廷亮2

(1.華東理工大學生物質能研究中心,上海 200237;2.鄭州大學化工學院,河南鄭州 450001)

摘要:以木質纖維素生產燃料酒精因為具有原料可再生性和環境友好的優點而備受重視。本文介紹了木質纖維素制取燃料乙醇中的水解工藝過程,包括濃酸水解、稀酸水解和生物酶水解,討論了各個工藝的關鍵技術問題。

用糖類或糧食生產燃料酒精的工藝簡單,但其產量增加有一定的限度,成本難以顯著降低。例如,美國在2006年擴大了玉米酒精的生產后,就引起了市場上玉米價格的顯著上漲。從我國國情出發,能用于生產燃料酒精的糧食更有限。含木質纖維素的生物質廢棄物是生產燃料酒精的另一原料來源,它包括農作物秸稈、林業加工廢料、甘蔗渣及城市垃圾中所包含的廢棄生物質等。我國是農業大國,每年產生大量的生物質廢棄物未被充分利用,而且還常因就地焚燒而污染環境;另一方面,我國的石油資源有限,不能滿足不斷增長的燃料需求,所以在我國發展生物質制取燃料酒精技術更有意義。

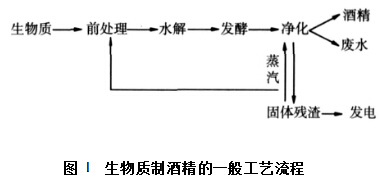

生物質水解發酵工藝的一般工藝流程見圖1。每一步都可能有不同的選擇。

生物質水解工藝主要有濃酸水解工藝、稀酸水解工藝和酶水解工藝,它們的機理不同。

1濃酸水解

濃酸水解的原理是:結晶纖維素在較低溫度下可完全溶解在硫酸中,轉化成含幾個葡萄糖單元的低聚糖。將此溶液加水稀釋并加熱,經一定時間后就可把低聚糖水解為葡萄糖。濃酸水解的優點是糖的回收率高(可達90%以上),可以處理不同的原料,相對迅速(共10~12h),并極少降解。但對設備要求高,而且酸必須回收。

美國Arkenol公司所開發的濃酸水解工藝主要以稻草為原料,而稻草中硅的含量很高,為此該工藝中也考慮到了硅的回收問題。該方法為了把經過水解并壓干的固體原料和5%~10%的氫氧化鈉溶液混合,首先以硅酸鈉的形式將稻草中的硅提取出來,再用壓濾法進行液固分離后,向含硅酸鈉的液體中加入酸,將溶液pH值降低到10左右,此時硅酸會沉淀下來,可用過濾的方法回收。

濃酸水解中一個關鍵問題是酸的回收,如何經濟地將酸和糖分離,使酸不但可以回用,而且方便糖液在后續工藝的處理。

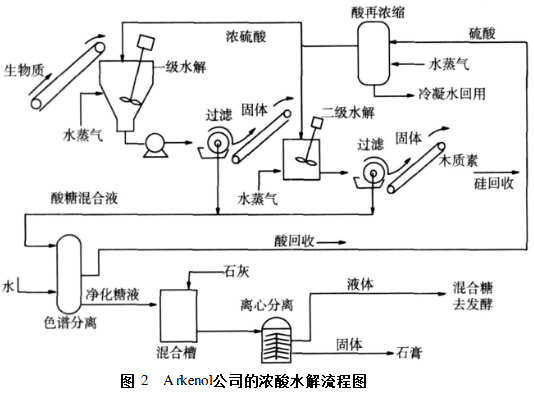

圖2為Arkenol公司的濃酸水解流程。該流程中對生物質原料采用兩級濃酸水解工藝,水解中得到的酸糖混合液經離子排斥法(或所謂的色譜分離)分為凈化糖液和酸液。糖液中還含少量酸,可用石灰中和,生成的石膏在沉淀槽和離心機里分離。色譜分離中得到的稀硫酸經過脫水濃縮后可回到水解工段中再利用。

根據中試裝置的實驗結果,該水解工藝可得到濃度為12%~15%的糖液,纖維素的轉化率穩定在70%,最佳條件下可達到80%。酸回收率可達到97%。

2稀酸水解

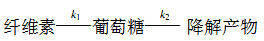

在纖維素的稀酸水解中,溶液中的氫離子和纖維素上的氧原子相結合,使其變得不穩定,容易和水反應,纖維素長鏈在該處斷裂,同時又放出氫離子,從而實現纖維素長鏈的連續解聚,直到分解成為最小的單元葡萄糖。所得葡萄糖還會進一步反應,生成副產物。纖維素的稀酸水解可以表示為串聯一級反應:

式中的2個反應速率常數既和溫度有關,也和液相中酸濃度有關。大部分天然生物質對酸度變化有一定的緩沖能力,故加入酸液的pH值和反應器內實際pH值并不完全相同。由于所用原料和反應條件不同,各個研究者所得的速率常數表達式有很大差別,不過一般都認為纖維素水解反應的活化能要比葡萄糖分解的活化能高,故在條件可能的情況下,采用較高的水解溫度是有利的。

葡萄糖分解主要產物包括羥甲基糠醛(HMF)、1,6-葡萄糖酐、乙酰丙酸和甲酸等,其他存在于液相中的產物還有果糖、纖維二糖、乙酸、腐植酸和某些氣體產物。

高溫下半纖維素的水解機理類似于纖維素,即串聯一級反應。但在較低溫度下(小于160℃)時,半纖維素各部分水解難易程度不同。一般認為,反應初期半纖維素在酸的作用下會生成聚合度不同的低聚糖,低聚糖再進一步水解為單糖。整個水解過程是半纖維素的連續解聚過程,平均分子量逐漸下降。低溫下半纖維素的水解機理可由下式表示:

式中:H1代表半纖維素中的易水解部分,H2代表半纖維素中的難水解部分,這一區分考慮到了構成半纖維素的不同聚糖的水解難易的不同。O代表可溶性的低聚木糖,X代表木糖,D代表木糖的分解產物。

木糖的主要分解產物為糠醛,另外半纖維素中還存在大量的乙酸基團,它們通常在預處理時轉化為乙酸。

3酶水解

酶水解是生化反應,加入水解反應器的是微生物產生的纖維素酶。自然界中有很多細菌,例如霉菌和放線菌能產生把纖維素分解為單糖的纖維素酶,因此可以將纖維素利用為碳源和能量來源,不過自然條件下微生物分解纖維素的速度很慢。

酶水解工藝主要包括原料預處理、酶生產和纖維素水解等部分。

3.1原料預處理

3.1.1預處理的目的

由于構成生物質的纖維素、半纖維素和木質素間互相纏繞,且纖維素本身存在晶體結構,會阻止酶接近纖維素表面,故生物質直接酶水解時效率很低。通過預處理可除去木質素,溶解半纖維素,或破壞纖維素的晶體結構,從而增大其可接觸表面,提高水解產率。好的預處理工藝應滿足以下條件:①可促進糖的生成或有利于后面的酶水解;②能避免碳水化合物的降解損失;③避免生成對水解和發酵有害的副產品;④經濟上合理。

預處理方法可大致分為物理法、物理—化學法、化學法和生物法4類。

3.1.2物理法預處理

物理法預處理包括機械粉碎、液相熱水處理、高溫分解、高能電子輻射、微波和超聲波等技術,具有實用意義的只有前兩種。

通過切、碾、磨等機械粉碎工藝可使生物質原料的粒度變小,增加其和酶的接觸表面,更重要的是可破壞纖維素的晶體結構。熱水預處理又稱為水壓熱解、非催化溶劑分解或者水溶解等。

3.1.3物理—化學法預處理

物理—化學法預處理主要包括蒸汽爆裂、氨纖維爆裂、CO2爆裂等。

蒸汽爆裂法是使高溫蒸汽與生物質混合,經一定時間后迅速開閥降壓,水蒸氣提供了一個有效的熱載體,可使原料迅速升溫而不使生成的糖過分稀釋,噴射出的蒸汽和液化物質由于壓力降低而很快冷卻。該預處理過程中,高壓蒸汽可滲入纖維內部,再以氣流的方式從封閉的孔隙中釋放出來,使纖維發生一定的機械斷裂;同時,高溫高壓加劇了纖維素內部氫鍵的破壞和有序結構的變化,游離出新的羥基,增加了纖維素的吸附能力,也促進了半纖維素的水解和木質素的轉化。

水蒸氣爆裂的效果主要決定于停留時間、處理溫度、原料粒度和含水量等。蒸汽爆裂法的優點是能耗低,可間歇也可連續操作,主要適合于硬木原料和農作物秸稈。缺點是木糖損失多,對軟木的效果較差,且產生對發酵有害的物質。預處理強度越大,纖維素酶水解越容易,但由半纖維素得到的糖也越少,而產生的發酵有害物越多。

氨纖維爆裂(簡稱AFEX)原理類似于蒸汽爆裂,氨纖維爆裂預處理可去除部分半纖維素和木質素,并降低纖維素的結晶性,提高纖維素酶和纖維素的接近程度;CO2爆裂與氨纖維爆裂基本相似,只是以CO2取代了氨,但其效果比前者差。

3.1.4化學法預處理

化學法預處理包括堿處理、稀酸處理及臭氧處理等。堿處理法是利用木質素能溶解于堿性溶液的特點,用稀堿溶液處理生物質原料,破壞其中木質素的結構,從而便于酶水解的進行。

氨容易揮發,通過加熱可容易地回收,且預處理效果很好。氨循環滲濾是研究較多的預處理工藝;也有人研究用Ca(OH)2進行預處理。

3.1.5生物法預處理

生物法是使木質素在真菌作用下的生物降解過程,目前研究最多的是白腐菌,它能夠有效地和有選擇性地降解植物纖維原料中的木質素。該預處理在常溫、常壓和近于中性pH值的條件下進行的,降解的最終產物是二氧化碳和水,故具有能耗低、無污染、條件溫和的特點。然而,到目前為止,該過程的速度太慢,無法實際應用。有時候,生物法可與化學法組合在一起使用。

3.1.6預處理方法的比較

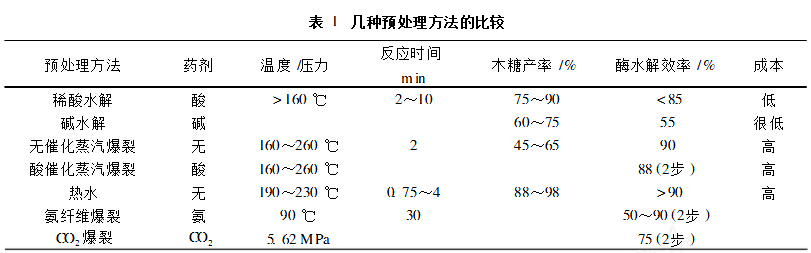

Hamelinck等比較了幾種預處理方法的優缺點,所得結果如下頁表1所示。

3.2酶生產

上世紀80年代中期開始大規模生產纖維素酶,主要用于紡織工業中牛仔布的軟化。與傳統的石磨工藝相比,酶洗工藝條件溫和,耗能降低,還大大減少了污水排放。近年來,纖維素酶在洗滌劑、飼料、水產、食品、造紙、制革等行業都得到了廣泛的應用。但這些都屬于效益較高的行業,而且酶的用量也少。要把纖維素酶用于生物質的水解,現有生產成本必須大大降低,關鍵問題是尋找能高效產酶的微生物和開發低成本產酶的工藝。

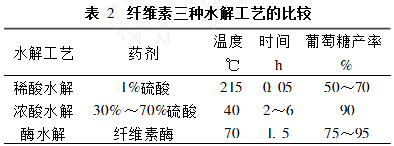

4水解工藝比較

Hamelinck等比較了上述三種水解工藝的特點,所得結果見表2。

除上述三種主要的水解工藝外,還有人研究了快速裂解結合水解的工藝:在80~90℃先用5%的硫酸對生物質原料進行預處理,將半纖維素水解變成五碳糖,作為發酵原料;未水解的固體殘渣經干燥后在500℃下快速裂解,在作為液體產品的焦油中富含葡聚糖,可以用萃取法將其回收,最后再進行葡聚糖的水解。

5發展展望

生物質制燃料酒精的技術取得了長足的進步,已具備了工業化的條件,隨著近年來國際油價的上漲,國外企業對生物質制取燃料酒精的興趣大增,預示著這一領域的產業化將會很快實現。

近年來國外一些企業已經相繼建立中試基地并籌劃建立商業化工廠。我國在生物質制取燃料酒精的工藝上也取得了較大進展。“十五”期間該課題列為“863”項目,在上海奉賢建成以纖維素為原料,年產燃料酒精600t的示范工廠,由華東理工大學等6個單位承擔,以稀酸水解工藝為主,同時研究酶水解。有關單位準備進一步擴大研究規模,一些企業也表示了對該項目的興趣,有望實現工業化。 |