|

張素平,顏涌捷,任錚偉,李庭琛

(華東理工大學(xué)生物質(zhì)能中心,上海200237)

摘要:以纖維素為原料生產(chǎn)燃料乙醇由于其原料來(lái)源廣泛及環(huán)保效益良好而被認(rèn)為是最有前景的生產(chǎn)燃料乙醇的方法之一。以纖維素為原料生產(chǎn)乙醇主要包括水解和發(fā)酵兩個(gè)轉(zhuǎn)化過(guò)程。本文介紹了纖維素生產(chǎn)燃料乙醇的原理及工藝過(guò)程,同時(shí)討論了各工藝過(guò)程需要解決的關(guān)鍵技術(shù)問(wèn)題,分析了過(guò)程的經(jīng)濟(jì)性,最后介紹了國(guó)內(nèi)外的應(yīng)用現(xiàn)狀,展望了纖維素生產(chǎn)燃料乙醇的產(chǎn)業(yè)化前景。

1引言

能源和環(huán)境問(wèn)題是實(shí)現(xiàn)可持續(xù)發(fā)展所必須解決的問(wèn)題。從長(zhǎng)遠(yuǎn)看液體燃料短缺將是困擾人類(lèi)發(fā)展的大問(wèn)題。在此背景下,生物質(zhì)作為唯一可轉(zhuǎn)化為液體燃料的可再生資源,正日益受到重視。所以生物質(zhì)制液體燃料的技術(shù)很有發(fā)展前途,這中間又以生物質(zhì)制燃料乙醇技術(shù)備受關(guān)注。

現(xiàn)有工業(yè)化燃料乙醇生產(chǎn)均以糖或糧食為原料[1,2],其優(yōu)點(diǎn)是工藝成熟,但是產(chǎn)量受原料的限制,難以長(zhǎng)期滿足能源需求;從長(zhǎng)遠(yuǎn)考慮,以纖維素(包括農(nóng)作物秸稈、林業(yè)加工廢料、甘蔗渣及城市垃圾等)為原料生產(chǎn)燃料乙醇,可能是解決原料來(lái)源和進(jìn)行規(guī)模化生產(chǎn)的主要途徑之一。

我國(guó)有發(fā)展纖維素制乙醇的有利條件,每年僅農(nóng)作物秸稈就有7億多噸(干重)[3],而我國(guó)糧食資源并不豐富,因此將農(nóng)林廢棄物轉(zhuǎn)化為燃料乙醇,形成產(chǎn)業(yè)化利用,非常適合我國(guó)的國(guó)情,從能源安全角度上看也是十分有利的,而且可消除由焚燒秸稈造成的環(huán)境問(wèn)題。

2纖維素制取乙醇基本原理[4]

纖維素廢棄物的主要有機(jī)成分包括半纖維素、纖維素和木質(zhì)素3部分。前二者都能被水解為單糖,單糖再經(jīng)發(fā)酵生成乙醇,而木質(zhì)素不能被水解,且在纖維素周?chē)纬杀Wo(hù)層,影響纖維素水解。

半纖維素是由不同多聚糖構(gòu)成的混合物,聚合度較低,也無(wú)晶體結(jié)構(gòu),故較易水解。半纖維素水解產(chǎn)物主要是木糖,還包括少量的阿拉伯糖、葡萄糖、半乳糖和甘露糖,含量因原料不同而不同。普通酵母不能將木糖發(fā)酵成乙醇,因此五碳糖的發(fā)酵成為研究的熱點(diǎn)。

纖維素的性質(zhì)很穩(wěn)定,只有在催化劑存在下,纖維素的水解反應(yīng)才能顯著地進(jìn)行。常用的催化劑是無(wú)機(jī)酸和纖維素酶,由此分別形成了酸水解和酶水解工藝,其中的酸水解又可分為濃酸水解工藝和稀酸水解工藝。纖維素經(jīng)水解可生成葡萄糖,易于發(fā)酵成乙醇。

木質(zhì)素含有豐富的酚羥基、醇羥基、甲氧基和羰基等活性基團(tuán),可以發(fā)生氧化、還原、磺甲基化、烷氧化和烷基化等改性反應(yīng)。通過(guò)木質(zhì)素改性和綜合利用,可提取許多高附加值的化學(xué)產(chǎn)品,為提高木質(zhì)纖維素生產(chǎn)燃料乙醇的經(jīng)濟(jì)性開(kāi)辟了新的途徑,日益受到科技工作者的重視[5,6]。

3纖維素生產(chǎn)乙醇工藝

3.1水解工藝

3.1.1濃酸水解

濃酸水解在19世紀(jì)即已提出[7],它的原理是結(jié)晶纖維素在較低溫度下可完全溶解在硫酸中,轉(zhuǎn)化成含幾個(gè)葡萄糖單元的低聚糖。把此溶液加水稀釋并加熱,經(jīng)一定時(shí)間后就可把低聚糖水解為葡萄糖。

濃酸水解的優(yōu)點(diǎn)是糖的回收率高(可達(dá)90%以上),可以處理不同的原料,相對(duì)迅速(總共10-12h),并極少降解[8],但對(duì)設(shè)備要求高,且酸必須回收。

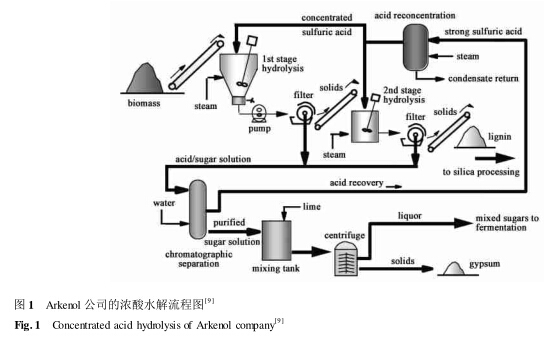

圖1為Arkenol公司的濃酸水解流程[9]。該流程中對(duì)生物質(zhì)原料采用兩級(jí)濃酸水解工藝,水解中得到的酸糖混合液經(jīng)離子排斥法[10]分為凈化糖液和酸液。糖液中還含有少量酸,可用石灰中和,生成的石膏在沉淀槽和離心機(jī)里分離。分離得到的稀硫酸經(jīng)過(guò)脫水濃縮后可回到水解工段中再利用。華東理工大學(xué)開(kāi)發(fā)了雙極膜電滲析法分離水解液中的糖和酸,同時(shí)對(duì)水解液的無(wú)機(jī)酸和有機(jī)酸進(jìn)行回收。

通過(guò)實(shí)驗(yàn)驗(yàn)證了使用雙極性膜電滲析法進(jìn)行生物質(zhì)水解液的糖酸分離在技術(shù)上是可行的[11]。

據(jù)Arkenol公司中試裝置的實(shí)驗(yàn)結(jié)果[9],該水解工藝可得12%-15%濃度的糖液,纖維素的轉(zhuǎn)化率穩(wěn)定在70%,最佳條件下可達(dá)到80%,酸回收率也可達(dá)到97%。

3.1.2稀酸水解

稀酸水解的機(jī)理是溶液中的氫離子可和纖維素上的氧原子相結(jié)合,使其變得不穩(wěn)定,容易和水反應(yīng),纖維素長(zhǎng)鏈即在該處斷裂,同時(shí)又放出氫離子,從而實(shí)現(xiàn)纖維素長(zhǎng)鏈的連續(xù)解聚,直到分解成為最小的單元葡萄糖。稀酸水解原料處理時(shí)間短,且較易實(shí)現(xiàn)工業(yè)化,但由于產(chǎn)生的糖會(huì)進(jìn)一步發(fā)生分解[12],因此影響了糖的收率。近年來(lái)的研究表明,在適當(dāng)?shù)臈l件下,85%的糖收率也有可能獲得[13],其中反應(yīng)器的開(kāi)發(fā)成為研究的熱點(diǎn)[14,15]。

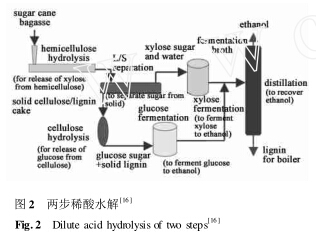

為了減少單糖的分解,實(shí)際的稀酸水解常分兩步進(jìn)行:第一步用較低溫度分解半纖維素,產(chǎn)物以木糖為主;第二步用較高溫度分解纖維素,產(chǎn)物主要是葡萄糖。圖2為Celunol公司的開(kāi)發(fā)二級(jí)稀酸水解工藝[16]。華東理工大學(xué)也采用二級(jí)稀酸水解工藝,不過(guò)木糖和葡萄糖是同時(shí)發(fā)酵的,只是木糖的轉(zhuǎn)化率還不是特別滿意。此外,木質(zhì)素用于生產(chǎn)活性炭等化工產(chǎn)品,而不是鍋爐焚燒,提高了過(guò)程的經(jīng)濟(jì)性。

3.1.3酶水解

纖維素酶是降解纖維素成為葡萄糖單體所需的一組酶的總稱(chēng),一般認(rèn)為其主要包括3個(gè)組分:內(nèi)切葡聚糖酶,外切葡聚糖酶和纖維素二糖酶。每一組分又有若干亞組分組成。纖維素水解生成葡萄糖的過(guò)程必須依靠這3種組分的協(xié)同作用才能完成。

酶水解的條件溫和(pH為4.8,溫度為45—55℃)、能量消耗小、糖轉(zhuǎn)化率高,無(wú)腐蝕、環(huán)境污染和發(fā)酵抑制物等問(wèn)題。不足之處是反應(yīng)速率慢、生產(chǎn)周期長(zhǎng)、酶成本高,而且由于構(gòu)成生物質(zhì)的纖維素、半纖維素和木質(zhì)素互相纏繞,形成晶體結(jié)構(gòu),會(huì)阻止酶接近纖維素表面,故生物質(zhì)直接酶水解的效率很低,因此必須采用預(yù)處理的方式以降低纖維素結(jié)晶度和聚合度[17,18]。

常用的木質(zhì)纖維原料預(yù)處理方法包括機(jī)械粉碎法、高溫分解法、爆破法、化學(xué)法和生物法,各種方法均有其優(yōu)缺點(diǎn)[19,20]。因此,預(yù)處理的方法還有待進(jìn)一步研究。

酶水解工藝的流程變化比較多[21-28]。纖維素的水解和糖液的發(fā)酵在不同的反應(yīng)器內(nèi)進(jìn)行,因此它被稱(chēng)為分別水解和發(fā)酵工藝,簡(jiǎn)稱(chēng)SHF;纖維素的水解和糖液的發(fā)酵在同一個(gè)反應(yīng)器內(nèi)進(jìn)行,由于酶水解的過(guò)程又被稱(chēng)為糖化反應(yīng),故被稱(chēng)為同時(shí)糖化和發(fā)酵工藝,簡(jiǎn)稱(chēng)SSF。

其中預(yù)處理中得到的糖液和處理過(guò)的纖維素還可放在同一個(gè)反應(yīng)器中處理,稱(chēng)為SSCF,這就進(jìn)一步簡(jiǎn)化了流程。目前酶生產(chǎn)成本過(guò)高是酶水解技術(shù)難以應(yīng)用的主要障礙。很多研究者正在從事這方面的改進(jìn)工作:包括增加酶的產(chǎn)率和提高酶的活性,用廉價(jià)的工農(nóng)業(yè)廢棄物作為微生物培養(yǎng)基質(zhì),通過(guò)重組DNA技術(shù)提高微生物產(chǎn)酶量以及采用固定化酶技術(shù)等,這都為低成本生產(chǎn)纖維素酶開(kāi)辟了新的途徑[29-32]。

3.2發(fā)酵工藝

纖維素制酒精工藝中的發(fā)酵和以淀粉或糖為原料的發(fā)酵有很大不同,這主要表現(xiàn)在以下兩點(diǎn):(1)木質(zhì)纖維素類(lèi)生物質(zhì)水解糖液中常含有對(duì)發(fā)酵微生物有害的組分。Larsson等[33]曾試驗(yàn)了20種由木質(zhì)素產(chǎn)生的芳香屬化合物對(duì)酵母S.Cerevisiae的影響,結(jié)果發(fā)現(xiàn)除少數(shù)幾種外,都能阻礙酵母的生長(zhǎng)。但一般認(rèn)為水解液中沒(méi)有一種組分的濃度會(huì)大到能產(chǎn)生很大的毒性,對(duì)發(fā)酵微生物的有害作用是很多組分共同作用的結(jié)果。各組分毒性的大小還和發(fā)酵條件有關(guān),如在較高的pH值下,有機(jī)酸的毒性可顯著下降。(2)水解糖液中含有較多的木糖。半纖維素構(gòu)成了生物質(zhì)的相當(dāng)部分,其水解產(chǎn)物是以木糖為主的五碳糖,以農(nóng)作物廢棄物和草為原料時(shí)還有相當(dāng)量的阿拉伯糖生成(可占五碳糖的10%-20%),故五碳糖的利用是決定該工藝經(jīng)濟(jì)性的重要因素之一。

從上世紀(jì)80年代初起,人們開(kāi)始重視五碳糖的發(fā)酵。研究者通過(guò)不同的途徑進(jìn)行了探索,并取得了一定的進(jìn)展[34-36],其中以開(kāi)發(fā)能發(fā)酵五碳糖的基因工程微生物這一方法最為有效。

3.3聯(lián)合生物加工工藝

聯(lián)合生物加工工藝(CBP)是生物質(zhì)轉(zhuǎn)化技術(shù)進(jìn)化中的邏輯終點(diǎn),它可把纖維素酶生產(chǎn)、纖維素水解、葡萄糖發(fā)酵和木糖發(fā)酵結(jié)合在一個(gè)反應(yīng)器內(nèi)完成。

據(jù)Lynd等[37]估計(jì),以SSCF工藝生產(chǎn)每加侖酒精,即使在最理想的條件下用于酶生產(chǎn),纖維素水解和糖發(fā)酵上的成本為18.9美分;而CBP工藝中無(wú)酶生產(chǎn)問(wèn)題,生產(chǎn)每加侖酒精用在纖維素水解和糖發(fā)酵上的成本僅為4.23美分。這樣在原料(干)的價(jià)格為每噸40美元時(shí),SSCF的酒精批發(fā)價(jià)至少是每加侖77美分,而CBP只要63美分。

由于CBP工藝的誘人前景,近年來(lái)對(duì)其研究很多,不過(guò)到目前為止該法還只限于小規(guī)模的試驗(yàn)。

4工藝流程的選擇和經(jīng)濟(jì)分析

由木質(zhì)纖維素為原料制乙醇可有不同的工藝選擇,主要考慮以下幾點(diǎn)[38]:(1)高效地把纖維素和半纖維素水解為可溶性糖;(2)高效地把水解得到的糖液發(fā)酵為乙醇,該糖液中包括五碳糖和六碳糖,還含對(duì)發(fā)酵有害的組分;(3)先進(jìn)的工藝過(guò)程設(shè)計(jì)以降低工程能耗;(4)有效地利用木質(zhì)素。

一般生產(chǎn)成本分為4部分[39]:設(shè)備成本、原料成本(包括生物質(zhì)原料和化學(xué)藥品等)、人員成本和運(yùn)輸成本。其中原料成本和工廠規(guī)模無(wú)關(guān),基本可看作常數(shù)。設(shè)備成本和人員成本隨工廠規(guī)模的增大而減小,而運(yùn)輸成本隨工廠規(guī)模增大而增大,因這時(shí)原料的收集半徑將要增大。Aden等[40]曾經(jīng)計(jì)算了以玉米秸稈為原料的乙醇生產(chǎn)成本和工廠規(guī)模的關(guān)系。

2000年Kadam等[41]對(duì)兩級(jí)稀酸水解工藝制乙醇的生產(chǎn)進(jìn)行了經(jīng)濟(jì)分析,所用原料為美國(guó)加利福尼亞林區(qū)伐下的小樹(shù),主要是軟木。軟木由于傳熱性和纖維素酶的通過(guò)性都較差,以酸水解為好。從原料來(lái)源考慮,設(shè)計(jì)規(guī)模為每天處理原料800噸(干)。全部投資為7040萬(wàn)美元,其中固定設(shè)備4600萬(wàn)美元。原料價(jià)格定為每噸27.5美元。年產(chǎn)乙醇2000萬(wàn)加侖(7600萬(wàn)升),以該工藝生產(chǎn)的乙醇價(jià)格為每加侖1.2美元,估計(jì)能有5%的投資回報(bào)率。

2002年,Aden等[40]依照NREL開(kāi)發(fā)的工藝,采用并流稀酸預(yù)處理酶水解工藝進(jìn)行了經(jīng)濟(jì)核算。所用原料為玉米秸桿,假定秸桿價(jià)格為每噸(干)30美元,設(shè)計(jì)規(guī)模為日處理原料2000噸(干)。全部投資為17.94百萬(wàn)美元,按每噸干基原料生產(chǎn)燃料乙醇89.7加侖來(lái)算,最低乙醇售價(jià)為每加侖1.07美元。但是目前國(guó)內(nèi)外還未見(jiàn)該工藝工業(yè)化報(bào)道,均處于中試階段。

5應(yīng)用現(xiàn)狀和產(chǎn)業(yè)化前景

在過(guò)去的十幾年中,生物質(zhì)制燃料乙醇的技術(shù)取得了長(zhǎng)足的進(jìn)步。上世紀(jì)末,曾有幾家美國(guó)公司決定在能源部的支持下建較大規(guī)模的工廠[41],但后來(lái)均未見(jiàn)到后續(xù)報(bào)道。隨著近年來(lái)國(guó)際油價(jià)的上漲,特別是2006年美國(guó)總統(tǒng)布什提出要發(fā)展用纖維素原料生產(chǎn)乙醇的技術(shù)后,國(guó)外企業(yè)對(duì)纖維素制燃料乙醇的興趣大增,預(yù)示著這一領(lǐng)域的產(chǎn)業(yè)化顯示出美好的前景。

美國(guó)Arkenol公司在南加州建立了一個(gè)中試工廠,以稻草為原料,每天處理量為1噸,采用濃酸水解工藝,已運(yùn)行了5年。采用Arkenol的技術(shù)在日本南端的Izumi建立了年產(chǎn)乙醇21500加侖的中試工廠,以廢木片為原料,從2002年起運(yùn)行。該廠由JGC公司運(yùn)作,受日本新能源和技術(shù)發(fā)展組織資助。

Arkenol正計(jì)劃在加利福尼亞的Sacramento建立它的第一個(gè)商業(yè)化工廠,年產(chǎn)400萬(wàn)加侖乙醇和4萬(wàn)噸檸檬酸(另一種發(fā)酵產(chǎn)品)的工廠,以廢木料和農(nóng)作物秸桿為原料,計(jì)劃在2007年春季開(kāi)工,到2009年春季正式投產(chǎn)[9]。

美國(guó)的Celunol公司(原名BC International),采用2級(jí)稀硫酸水解工藝[16],發(fā)酵的核心技術(shù)是轉(zhuǎn)基因的大腸桿菌,由佛羅里達(dá)大學(xué)開(kāi)發(fā)。2006年11月,Celunol在路易斯安那州的Jennings開(kāi)工建造一個(gè)生物質(zhì)制酒精的示范工廠,可年產(chǎn)燃料酒精5500萬(wàn)加侖。

加拿大的Iogen公司[42],在2000年建成了一個(gè)用麥秸生產(chǎn)燃料乙醇的示范工廠,采用酶水解工藝,原料預(yù)處理用稀硫酸催化的水蒸汽爆裂。日處理原料40噸,4噸原料生產(chǎn)1噸乙醇,年產(chǎn)乙醇300-400萬(wàn)升。據(jù)稱(chēng)正在建一商業(yè)化工廠,日處理原料1500噸,年產(chǎn)乙醇1.7億升,預(yù)計(jì)2009年投產(chǎn)。

近年來(lái)我國(guó)在纖維素制乙醇的工藝上也取得了較大進(jìn)展。“十五”期間該課題被列為“863”項(xiàng)目,在上海奉賢建成以纖維素為原料,年產(chǎn)燃料乙醇600噸的示范工廠。該項(xiàng)目由華東理工大學(xué)等6個(gè)單位承擔(dān),以稀酸水解工藝為主,同時(shí)也開(kāi)展酶水解研究。該工藝過(guò)程已經(jīng)打通,并實(shí)現(xiàn)連續(xù)化生產(chǎn),形成具有自主知識(shí)產(chǎn)權(quán)的纖維素生產(chǎn)燃料乙醇的工藝,為我國(guó)纖維素生產(chǎn)燃料乙醇的規(guī)模化應(yīng)用奠定了基礎(chǔ)。

以生物質(zhì)廢棄物作為原料生產(chǎn)燃料乙醇,可以彌補(bǔ)化石燃料的不足,緩解大量進(jìn)口石油的被動(dòng)局面,實(shí)現(xiàn)我國(guó)能源安全戰(zhàn)略。而且由生物質(zhì)轉(zhuǎn)化而來(lái)的燃料比較干凈,有利于環(huán)保,對(duì)實(shí)現(xiàn)可持續(xù)發(fā)展的戰(zhàn)略很有意義。

燃料乙醇將快速步入全球成品油市場(chǎng),在替代汽油供應(yīng)方面發(fā)揮越來(lái)越大的作用。在未來(lái)幾年隨著中國(guó)對(duì)石油進(jìn)口依賴(lài)度加深和國(guó)際石油價(jià)格進(jìn)入高價(jià)時(shí)代等大背景下,國(guó)內(nèi)燃料乙醇產(chǎn)能擴(kuò)大已經(jīng)成為無(wú)法阻擋的趨勢(shì)。預(yù)計(jì)未來(lái)10年內(nèi),全球燃料乙醇年消費(fèi)量將達(dá)到160-180億加侖。10年后,我國(guó)燃料乙醇需求量保守估計(jì)每年也將達(dá)500萬(wàn)噸,而由大量糧食來(lái)生產(chǎn)乙醇對(duì)我們糧食不富裕的國(guó)家來(lái)講是不可行的,因此必須推廣纖維素廢棄物生產(chǎn)乙醇技術(shù)。

參考文獻(xiàn)

[1]Wheals A E,Basso L C,Alves D M G,et al.Trends in Biotechnology.1999,17:482-487

[2]Spath P L,Dayton D C.National Renewable Energy Laboratory,2003,12:64-66

[3]Yuan Z H.International Journal of Energy Technology and Policy,2002,(1):1-15

[4]吳創(chuàng)之(Wu C Z),馬隆龍(Ma L L).生物質(zhì)能現(xiàn)代化利用技術(shù)(Application Technology of Biomass in Modern Time).北京:化學(xué)工業(yè)出版社(Beijing:Chemical Industry Press),2003.173-196

[5]岳萱(Yue X),喬衛(wèi)紅(Qiao W H),申凱華(Shen KH).精細(xì)化工(Fine Chemicals),2001,18(11):670-673

[6]Funaoka M,Matsubara M,Seki N.Biotechnology and Bioengineering,2004,46(6):545-552

[7]Hahn-Hagerdal B,Galbe M,G orwa-Grauslund M F,et al.Trends in Biotechnology,2006,24:549-556

[8]Hamelinck C N,van Hooijdonk G,F(xiàn)aaij A P C.Biomass and Bioenergy,2005,28:384-410

[9]James F.[2007-03-29].http://energy.seekingalpha.com/article/13493

[10]Wooley R,Ma Z,Wang N H L.IEC Res.,1998,37(9) :3679-3709

[11]李潯(Li X).華東理工大學(xué)博士學(xué)位論文(Doctorial Thesis of East China University of Science and Technology),2004.67 -89

[12]Choi C H,Mathews A P.Bioresource Technology,1996,58:101-106

[13]Xiang Q,Lee Y Y,T orget R W.Applied Biochemistry and Biotechnology,2004,113/116:1127-1138

[14]Lee Y Y,Iyer P,T oget R W.Advanced Biochemistry and Biotechnology,1999,65:93-115

[15]Converse A O.Bioresource Technology,2002,81:109-116

[16][2007-03-28].http://zfacts.com/p/85.html

[17]Holtzapple M T.Jun J H,Ashok G,et al.Applied Biochemistry and Biotechnology,1991,28/29:59-74

[18]Esteghlalian A,Hashimoto A G,F(xiàn)enske J J,et al.Bioresource Technology,1997,59:129-136

[19]Sivers M V,Zacchi G.Bioresource Technol.,1995,51:43-52

[20]Wyman C E,Dale B E,Elander R T,et al.Bioresource Technology,2005,96:2026-2032

[21]Ghose T K,Tyagi R D.Biotechnology and Bioengineering,1979,21(8):1387-1400

[22]Ghose T K,Roychoudhury P K,Ghosh P.Biotechnology and Bioengineering,1984,26:377-381

[23]South C R,Hogsett D A L,Lynd L R.Enzyme and Microbial Technology,1999,17:797-803

[24]Philippidis G P,Smith T K.Applied Biochemistry and Biotechnology,1995,51/52:117-124

[25]Ballesteros I,Oliva J M,Carrasco J,et al.Applied Biochemistry and Biotechnology,1998,70/72:369-381

[26]McMillanJ D,Newman M M,Templeton D W,et al.Applied Biochemistry and Biotechnology,1999,77/79:649-665

[27]Krishna S H,Prasanthi K,Chowdary G V,et al.Process Biochemistry,1998,33(8):825-830

[28]Eklund R,Sacchic N.Enzyme and Microbial Technology,1995,17:255-259

[29]柴梅(Chai M).華東理工大學(xué)碩士學(xué)位論文(Master Thesis of East China University of Science and Technology),2007.6-8

[30]袁振宏(Yuan Z H).華東理工大學(xué)博士學(xué)位論文(Doctorial Thesis of East China University of Science and Technology),2006.16-21

[31]Zhuang J.Master Thesis of University of Kentucky,2004

[32]Papinutti V L,F(xiàn)orchia F.Journal of Food Engineering,2007,81:54-59

[33]Larsson S,Quintana 2 Sainz A,Reimann A,et al.App.Biochem.Biotechnol.,2000,84/86:617-632

[34]Agbogbo F K,Coward 2 Kelly G,T orry 2 Smith M,et al.Process Biochemistry,2006,41:2333-2336

[35]Zhang M,Eddy C,Deanda K.Science,1995,267:240-243

[36]IngramL O,Aldrich H C,Borges A C C,et al.Biotechnol.Prog.,1999,15:855-866

[37]Lynd L R,van Zyl W H,McBride J E,et al.Curr.Opin.Biotechnol.,2005,16:577-583

[38]Sheehan J,Himmel M.Biotechnol.Prog.,1999,15:817-827

[39]Kaylen M,van Dyne D L,Choi Y S,et al.Bioresource Technol.,2000,72:19-32

[40]Aden A,Ruth M,Ibsen K,et al.National Renewable Energy Laboratory(NREL) Report.TP 2 510 2 32438,2002

[41]McCoy M.Chem.Eng.News,1998,76:29-32

[42]Sharon B.[2007-03-28].http://www.grist.org/news/maindish/2006/12/12/boddy |