|

李東1,2,王忠銘1,2,袁振宏1,吳創(chuàng)之1,廖翠萍1

1中國(guó)科學(xué)院廣州能源研究所,廣州,(510640)

2中國(guó)科學(xué)院研究生院,北京,(100039)

摘要:七十年代以來(lái),開(kāi)發(fā)低成本、可持續(xù)和可再生能源已成為各國(guó)的研究熱點(diǎn)。以生物質(zhì)為原料生產(chǎn)的燃料乙醇是一種很有應(yīng)用潛力的能源。本文簡(jiǎn)要討論了生物質(zhì)合成氣發(fā)酵生產(chǎn)乙醇的技術(shù)途徑,分析了該技術(shù)的優(yōu)點(diǎn)、工藝過(guò)程、生產(chǎn)成本和市場(chǎng)化進(jìn)程,特別介紹了美國(guó)BRI公司和密西西比乙醇公司(ME)在生物質(zhì)合成氣發(fā)酵生產(chǎn)乙醇方面所做的工作;同時(shí),指出了對(duì)我國(guó)發(fā)展生物質(zhì)合成氣發(fā)酵技術(shù)的必要性和應(yīng)用前景。

1.引言

能源是現(xiàn)代社會(huì)賴(lài)以生存和發(fā)展的基礎(chǔ),液體燃料的供給能力與國(guó)民經(jīng)濟(jì)可持續(xù)發(fā)展密切相關(guān),是國(guó)家戰(zhàn)略安全保障的基礎(chǔ)之一。液體燃料的不足已嚴(yán)重威脅到我國(guó)的能源與經(jīng)濟(jì)安全,為此我國(guó)提出了大力開(kāi)發(fā)新能源和可再生能源、優(yōu)化能源結(jié)構(gòu)的戰(zhàn)略發(fā)展規(guī)劃[1,2]。生物質(zhì)是惟一可以轉(zhuǎn)化為液體燃料的可再生能源,將生物質(zhì)轉(zhuǎn)化為液體燃料不僅能夠彌補(bǔ)化石燃料的不足,而且有助于保護(hù)生態(tài)環(huán)境。生物質(zhì)包括各種速生的能源植物、農(nóng)業(yè)廢棄物、林業(yè)廢棄物、水生植物以及各種有機(jī)垃圾等。我國(guó)生物質(zhì)資源豐富,理論年產(chǎn)量為50億噸左右,發(fā)展生物質(zhì)液化替代化石燃料有巨大的資源潛力[3]。

乙醇是一種優(yōu)質(zhì)的液體燃料,每千克乙醇完全燃燒時(shí)約能放出30000kJ的熱量。乙醇燃料具有很多優(yōu)點(diǎn),它是一種不含硫及灰分的清潔能源,可以單獨(dú)作為燃料使用;同時(shí),一定量燃料乙醇加入汽油后,混合燃料的含氧量增加,辛烷值提高,降低了汽車(chē)尾氣中有害氣體的排放量。事實(shí)上,純乙醇或與汽油混合物作為車(chē)用燃料,最易工業(yè)化,并與先進(jìn)工業(yè)應(yīng)用及交通設(shè)施接軌,是最具發(fā)展?jié)摿Φ氖吞娲剂?sup>[4]。

乙醇的生產(chǎn)方法可概況為兩大類(lèi):發(fā)酵法和化學(xué)合成法。化學(xué)合成法是用石油裂解產(chǎn)出乙烯氣體來(lái)合成乙醇,有乙烯直接水合法,硫酸吸附法和乙炔法等,其中乙烯直接水合法應(yīng)用比較多。目前,乙醇生產(chǎn)主要是糖質(zhì)作物(甜菜,甘蔗等)和淀粉質(zhì)作物(玉米,土豆等)的直接發(fā)酵,以及纖維質(zhì)原料(玉米稈,稻草等)的水解-發(fā)酵這兩種工藝。

在人們探索生物質(zhì)液體燃料生產(chǎn)技術(shù)過(guò)程中,生物質(zhì)合成氣發(fā)酵生產(chǎn)乙醇無(wú)疑是一種新方法,它是一種由生物質(zhì)間接制備乙醇的方法,集成了熱化學(xué)和生物發(fā)酵兩種工藝過(guò)程。首先,通過(guò)氣化反應(yīng)裝置把生物質(zhì)轉(zhuǎn)化成富含CO,CO2和H2的中間氣體,這些氣體被稱(chēng)作生物質(zhì)合成氣,然后,再利用微生物發(fā)酵技術(shù)將其轉(zhuǎn)化為乙醇。

2.生物質(zhì)合成氣乙醇發(fā)酵工藝的優(yōu)勢(shì)

從使用的原料角度來(lái)看,化學(xué)合成法顯然不適宜,石油是不可再生資源,它的利用違背了可持續(xù)發(fā)展和環(huán)保的原則,現(xiàn)在,發(fā)酵法生產(chǎn)的乙醇占全球總量的95%以上[5],其中絕大部分的燃料乙醇產(chǎn)業(yè)化生產(chǎn)都以糧食為生產(chǎn)原料,如巴西以甘蔗為原料,美國(guó)和歐盟國(guó)家則以玉米和小麥為原料,然而,占生物質(zhì)資源70%以上的纖維素類(lèi)原料也可以用于生產(chǎn)乙醇等液體燃料。

無(wú)論是直接發(fā)酵還是間接發(fā)酵都存在一些問(wèn)題:這兩種工藝的產(chǎn)業(yè)化都需要國(guó)家的財(cái)政補(bǔ)貼,高成本的水解酶以及廢液的形成(含有酸預(yù)處理和生物質(zhì)酸水解過(guò)程中產(chǎn)生的有毒化合物);另一方面,當(dāng)利用生物質(zhì)時(shí),大約10~40wt%的木質(zhì)素不能被降解成可發(fā)酵化合物。為克服上述問(wèn)題,已經(jīng)有很多科研工作者進(jìn)行了大量的努力工作[6],但效果不是很好。

這里介紹的生物質(zhì)合成氣發(fā)酵制乙醇工藝過(guò)程,它將全部生物質(zhì)(包括木質(zhì)素以及難降解部分)通過(guò)流化床氣化過(guò)程轉(zhuǎn)化成合成氣,既提高了生物質(zhì)的利用率,也解決了木質(zhì)素廢液的處理問(wèn)題。

合成氣也可以通過(guò)化學(xué)催化轉(zhuǎn)化(F-T合成)成液體燃料[7],但與合成氣的乙醇發(fā)酵工藝相比,后者更具吸引力:(1)化學(xué)催化需要高溫高壓條件,這導(dǎo)致熱效率損失和較高的加熱成本,然而,微生物的發(fā)酵轉(zhuǎn)化是在低溫低壓條件下完成,這樣可以降低能量和設(shè)備成本,增強(qiáng)了生產(chǎn)安全性;(2)微生物轉(zhuǎn)化與化學(xué)催化相比可以提高產(chǎn)率,因?yàn)橹恍韬苌僖徊糠值孜镉糜谖⑸锷L(zhǎng);(3)在適宜條件下,微生物轉(zhuǎn)化具有較高的選擇性,可以轉(zhuǎn)化成一種主要產(chǎn)品;(4)生物催化劑-細(xì)胞的回收以及再生較為容易;(5)生物質(zhì)合成氣流量和氣體組成比對(duì)反應(yīng)過(guò)程影響不大;(6)發(fā)酵過(guò)程沒(méi)有硫化物中毒的情況。

3.基本流程

3.1生物質(zhì)氣化

氣化過(guò)程需要在一定的溫度下進(jìn)行,以免產(chǎn)生大量灰渣,還應(yīng)該在氧不足的條件下氣化,以免過(guò)分燃燒且合成氣中含有O2(影響后面的發(fā)酵過(guò)程)。根據(jù)原料的不同操作溫度有所不同,一般情況下反應(yīng)溫度在750-800℃,壓力要求僅比大氣壓稍高。當(dāng)溫度上升到850℃,生物質(zhì)中的堿金屬可能會(huì)熔化粘結(jié)導(dǎo)致流化床中砂子的結(jié)塊降低流化效率。在此條件下獲得的合成氣主要包括N2,CO,CO2,H2,CH4。俄克拉荷馬州立大學(xué)的Datar等人[8]以柳枝稷為原料,操作溫度為770℃,氧氣和生物質(zhì)進(jìn)料質(zhì)量比為0.33的條件下得到的典型合成氣組分為50~60%N2,14~19%CO,15~18%CO2,3~5%H2,4~5%CH4。還有少量NOX,C2化合物以及焦油,這些成分不進(jìn)入下一步的發(fā)酵反應(yīng)。根據(jù)設(shè)計(jì),這些成分可以進(jìn)入氣體整合設(shè)備,轉(zhuǎn)換成生物質(zhì)合成氣;或者通過(guò)最后焚燒和發(fā)酵尾氣混合成為氣化爐的部分燃料。

3.2發(fā)酵過(guò)程

整合后的合成氣進(jìn)入發(fā)酵設(shè)備后通過(guò)細(xì)菌的作用轉(zhuǎn)化成乙醇。生物反應(yīng)器的類(lèi)型,尺寸,培養(yǎng)基成分,菌種,合成氣成分以及操作條件均會(huì)影響乙醇產(chǎn)率。

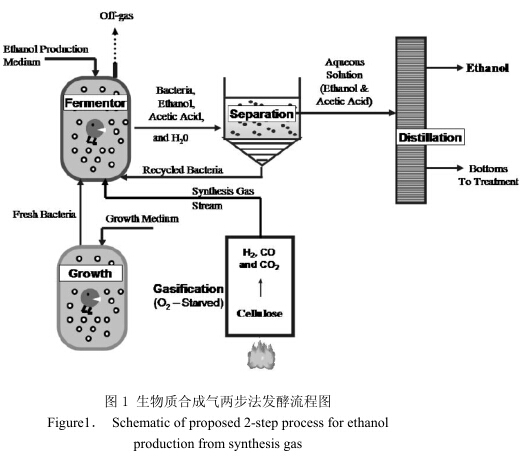

Gaddy和Clausen[9]通過(guò)實(shí)驗(yàn)發(fā)現(xiàn),在間歇培養(yǎng)沒(méi)有連續(xù)氣體供給,由于傳質(zhì)效果很差,細(xì)胞對(duì)合成氣的吸收依賴(lài)于氣體的溶解度,只有3.5%的CO發(fā)生轉(zhuǎn)化,pH5.0條件下,發(fā)酵液內(nèi)乙醇濃度少于1g/l,乙醇和乙酸的摩爾比是0.05;間歇培養(yǎng),培養(yǎng)基中沒(méi)有酵母粉,連續(xù)氣體供給,pH4.0時(shí),經(jīng)過(guò)320h反應(yīng)后,乙醇濃度達(dá)到7g/l,乙醇和乙酸的摩爾比增加到9。采用兩步連續(xù)操作攪拌槽式反應(yīng)器(two-stageCSTR),成功地提高了乙醇產(chǎn)量和乙醇與乙酸地摩爾比。它將細(xì)胞生長(zhǎng)和乙醇生成分開(kāi)(因?yàn)楹铣蓺獾囊掖及l(fā)酵是產(chǎn)物生成非相關(guān)型),第一個(gè)反應(yīng)器里是富含糖分細(xì)胞生長(zhǎng)培養(yǎng)基,用于促進(jìn)細(xì)胞生長(zhǎng),第二個(gè)反應(yīng)器里是乙醇形成培養(yǎng)基,用于富集乙醇,見(jiàn)圖1。

Klasson[10]Phillips[11]和Arora[12]等人分別對(duì)不同的菌株,不同的培養(yǎng)基,不同的合成氣成分以及不用操作條件(氣體流率,液體流率,氣相停留時(shí)間,液相停留時(shí)間,液體稀釋率,攪拌速率等)下,乙醇發(fā)酵情況做了詳細(xì)的實(shí)驗(yàn)研究,包括對(duì)細(xì)胞的出口濃度,乙酸和乙醇的出口濃度,乙酸和乙醇的比生成速率,CO和H2利用率和轉(zhuǎn)化率,乙酸和乙醇得率的影響。

Phillips等人通過(guò)實(shí)驗(yàn)得出結(jié)論,傳質(zhì)過(guò)程在整個(gè)合成氣乙醇發(fā)酵過(guò)程中是速率控制步驟,提高氣體流率并不能夠提高傳質(zhì)速率,因?yàn)闅怏w在發(fā)酵液中的溶解度都很低,導(dǎo)致較低的乙醇產(chǎn)率。為了克服上述限制,Klasson等人[10]采用填充床鼓泡床反應(yīng)器(packed-bed bubble columns)和滴流床反應(yīng)器(trickle bed columns),前者采用逆流地操作方式,后者采用并流地操作方式,不幸的是在他們的文章中沒(méi)有給出乙醇產(chǎn)率。為了進(jìn)一步提高氣液傳質(zhì)面積,提高產(chǎn)率,Bredwell和Worden等人[13]采用微泡床反應(yīng)器使用O2模擬合成氣的乙醇發(fā)酵過(guò)程。

發(fā)酵微生物菌體的循環(huán)使用對(duì)合成氣的轉(zhuǎn)化影響很大。1996年Arora[14]利用菌株BRIO-52得到如下結(jié)果:

菌體全部循環(huán)使用GRT=16.6min,LRT=31hr乙醇濃度=21g/l

27%的菌種更新GRT=7min,LRT=17hr乙醇濃度=22.3g/l

35%的菌種更新GRT=5.85min,LRT=12hr乙醇濃度=19.4g/l

其中:GRT為氣體停留時(shí)間;LRT為發(fā)酵液停留時(shí)間

整個(gè)發(fā)酵過(guò)程CO轉(zhuǎn)化率>80%,H2轉(zhuǎn)化率為50-60%。他在兩步CSTR實(shí)驗(yàn)過(guò)程中,保證每個(gè)過(guò)程中氣體停留時(shí)間和液體停留時(shí)間一樣。氣體停留時(shí)間9分鐘,乙醇濃度會(huì)達(dá)到30g/l,CO轉(zhuǎn)化率為87%,H2轉(zhuǎn)化率62%,乙醇的產(chǎn)量可以達(dá)到理論值的90%。

密西西比大學(xué)[15]對(duì)乙醇生產(chǎn)過(guò)程進(jìn)行了優(yōu)化,對(duì)各種發(fā)酵方法建立了相應(yīng)的理論模型,包括基于藻酸鹽的固定化細(xì)胞發(fā)酵和兩步法發(fā)酵系統(tǒng)。

3.3分離提純

發(fā)酵過(guò)程結(jié)束后,通過(guò)膜分離系統(tǒng)將細(xì)菌回收再利用;實(shí)際上,含有乙醇的發(fā)酵液通過(guò)三個(gè)不同的過(guò)程最終得到無(wú)水乙醇:首先通過(guò)蒸發(fā)系統(tǒng)得到濃度為7%的乙醇溶液,進(jìn)一步通過(guò)精餾系統(tǒng)達(dá)到乙醇的共沸濃度,最后通過(guò)分子篩脫水得到無(wú)水乙醇[16]。

4.關(guān)鍵技術(shù)現(xiàn)狀

4.1氣化方法的選擇

為了提高該技術(shù)的經(jīng)濟(jì)競(jìng)爭(zhēng)力,應(yīng)該選擇較適合的氣化爐并對(duì)其優(yōu)化,以得到盡可能多的CO和H2,減少C和H以CO2和H2O的方式流失。俄克拉荷馬州立大學(xué)對(duì)柳枝稷和百慕大群島草通過(guò)三種反應(yīng)器操作方式進(jìn)行氣化:空氣氣化,高溫裂解和蒸汽裂解氣化。對(duì)于柳枝稷,通

過(guò)上述三種方法氣化,平均CO濃度從20%提高到47%,平均H2濃度從6%提高到18%;而對(duì)于百慕大群島草,平均CO濃度從16%提高到34%,H2濃度從6%提高到28%。從上面的數(shù)據(jù)可以看出,采用蒸汽裂解氣化對(duì)于提高乙醇產(chǎn)量更具有優(yōu)勢(shì)。

4.2發(fā)酵菌株

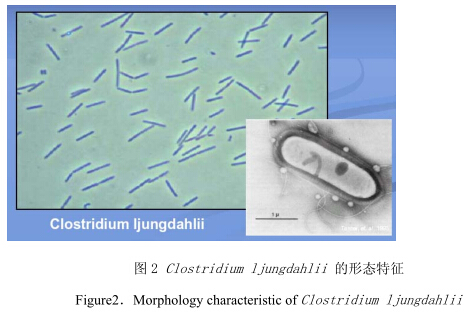

80年代末,美國(guó)阿肯色州立大學(xué)的Gaddy博士[9]和他的助手就開(kāi)始了生物質(zhì)合成氣的發(fā)酵研究。他們從家禽的生活垃圾(雞糞)中分離到能夠利用合成氣生成乙醇和乙酸的一株純培養(yǎng)物,并對(duì)其進(jìn)行形態(tài)學(xué)和生物化學(xué)特性鑒定,證明它是一種新的厭氧梭菌,命名為Clostridium ljungdahlii,1992年對(duì)該菌株擁有專(zhuān)利保護(hù)(ATCC49587)。它的形貌特征見(jiàn)圖2,微生物學(xué)特性為:呈棒狀,具有運(yùn)動(dòng)性;很少形成芽孢;嚴(yán)格厭氧,革蘭氏陽(yáng)性細(xì)菌;最適生長(zhǎng)溫度37ºC;最適生長(zhǎng)pH5.0~7.0,此時(shí)主要的合成氣發(fā)酵產(chǎn)物為乙酸,在37ºCpH4.0-pH4.5時(shí),主要產(chǎn)物為乙醇。

90年代,俄克拉荷馬州立大學(xué)的Tanner等人[17]也從農(nóng)業(yè)瀉湖里分離得到P7,能夠利用合成氣生成乙醇和乙酸,經(jīng)過(guò)16SrRNA寡核苷酸編目分析和核酸分子(DNA-DNA)雜交分析鑒定,均證實(shí)它是一種新梭菌。P7的重要特點(diǎn)包括極好的菌種穩(wěn)定性,對(duì)氧有一定的耐受性,對(duì)高濃度的乙醇也具有耐受性,而且在組合培養(yǎng)基里也有生長(zhǎng)能力。

密西西比州立大學(xué)目前在美國(guó)能源部支持下也開(kāi)展生物質(zhì)合成氣發(fā)酵生產(chǎn)乙醇的研究,Zappi博士和French博士是目前該大學(xué)從事這項(xiàng)工作的主要研究人員,該大學(xué)生命科學(xué)系的Brown博士分離得到一株嗜溫菌(MSU1),經(jīng)實(shí)驗(yàn)證實(shí)該菌具有合成氣乙醇發(fā)酵能力。在他們的指導(dǎo)下,Morrison女士[18]于2004年采用兩步CSTR法,對(duì)MUS1和Clostridium ljungdahlii的細(xì)胞生長(zhǎng),乙醇產(chǎn)生及其相應(yīng)培養(yǎng)基做了比較工作。她同時(shí)也做了野生菌株篩選和培養(yǎng)馴化工作,雖然沒(méi)有分離出新的菌株,但證明在馬糞、沼氣發(fā)酵罐內(nèi)均存在能夠轉(zhuǎn)化CO為乙醇的微生物。

能夠利用合成氣的微生物都是厭氧菌,可分為自養(yǎng)菌和單碳自養(yǎng)菌[19]。自養(yǎng)菌利用C1化合物(CO和/或CO2)作為唯一碳源,氫作為能源;單碳自養(yǎng)菌利用C1化合物同時(shí)作為唯一碳源和能源。目前經(jīng)過(guò)證實(shí),具有合成氣乙醇發(fā)酵能力的微生物有下面幾種:Acetobacterium woodii,Butyribacterium methylotrophicum,Clostridium thermoaceticum,Clostridium ljungdahlii,Eubacterium limosum,Methanobacterium formicicum,Methanobrevibactersmithii,Methanosarcina barkeri,Methanospirillumhungate,Methanothrix soehngenii,Peptostreptococcus productus,Rhodopseudomonas gelatinosa,和Rhodospirillum rubrum.Arora等人[12]在1995年報(bào)導(dǎo),分離物ER-12、ER-18、BRIO-52和BRIC-01也具有將生物質(zhì)合成氣轉(zhuǎn)化為乙醇的能力。

4.3發(fā)酵菌株的代謝途徑以及關(guān)鍵酶

合成氣發(fā)酵產(chǎn)乙醇的微生物代謝途徑已經(jīng)有報(bào)道[20],厭氧細(xì)菌(例如Clostridium ljungdahlii和Clostridium autoethanogenum)利用CO,CO2,H2發(fā)酵產(chǎn)生乙醇和乙酸是通過(guò)產(chǎn)乙酸途徑完成的,也就是厭氧乙酰-輔酶A(acetyl-CoA)途徑。在發(fā)酵過(guò)程中,通常還伴有丁醇的生成。綜合反應(yīng)過(guò)程如下:

6CO+3H2O→CH33CH2OH+4CO2

2CO2+6H2→CH3CH2OH+3H2O

4CO+2H2O→CH3COOH+2CO2

2CO2+4H2→CH3COOH+2H2O

12CO+5H2O→C4H9OH+8CO2

12H2+4CO2→C4H9OH+7H2O

在乙醇形成過(guò)程中,主要包括三個(gè)酶:一氧化碳脫氫酶(CODH),甲酸脫氫酶(FDH)和氫化酶,其中,CODH是乙酰-輔酶A途徑的關(guān)鍵酶。形成的乙酰-輔酶A,在生長(zhǎng)條件下轉(zhuǎn)化成細(xì)胞,乙酸和ATP,此時(shí),乙酸為最終電子受體并產(chǎn)生大量ATP用于細(xì)胞生長(zhǎng);在非生長(zhǎng)條件下轉(zhuǎn)化成NADH和乙醇,此時(shí),乙醇為最終電子受體并生成大量還原力NADH,少量的ATP只維持細(xì)胞功能,不用于細(xì)胞生長(zhǎng)[21]。在37ºCpH5.0-pH7.0時(shí),細(xì)胞處于生長(zhǎng)階段,主要產(chǎn)物為乙酸;pH4.0-pH4.5時(shí),細(xì)胞處于非生長(zhǎng)階段,主要產(chǎn)物為乙醇,從這里可以看出,生物質(zhì)合成氣的乙醇發(fā)酵為產(chǎn)物生成非相關(guān)型。

4.4合成氣成分對(duì)發(fā)酵的影響

和其它的合成氣反應(yīng)過(guò)程相比,合成氣發(fā)酵過(guò)程并不需要嚴(yán)格的H2和CO的比例,菌體雖然偏好CO,但是CO和H2/CO混合物幾乎同時(shí)被轉(zhuǎn)化。

Lewis等人[22]通過(guò)比較實(shí)驗(yàn)得出結(jié)果,與“干凈”的罐裝氣體(成分與合成氣相似)相比,合成氣會(huì)抑制細(xì)胞生長(zhǎng)但是不會(huì)促使細(xì)胞死亡;另外,乙醇產(chǎn)率有明顯提高。合成氣經(jīng)過(guò)丙酮清洗和0.025µm濾膜過(guò)濾后能夠去除生長(zhǎng)抑制劑,但是單獨(dú)的凈化過(guò)程均不能去除抑制

劑。在任何情況下,與“干凈”的罐裝氣體相比,H2的利用率都有所降低,這可能是合成氣中的NO和乙炔影響了氫化酶的活性從而抑制了H2的利用,進(jìn)一步的工作將是確定合成氣中的哪些痕量物質(zhì)抑制氫的利用。

從旋風(fēng)分離器出來(lái)的合成氣中可能含有微量的O2,Datar等人[8]以P7作為發(fā)酵菌株進(jìn)行發(fā)酵,經(jīng)實(shí)驗(yàn)證明這一痕量的O2不會(huì)影響P7的生長(zhǎng)和乙醇產(chǎn)量。

1995年,美國(guó)生物工程公司(BRI)[16]經(jīng)過(guò)實(shí)驗(yàn)得出下列結(jié)論:在硫化物氣體(H2S和COS等)含量2.5%的情況下對(duì)發(fā)酵有很小的的影響,達(dá)到5.2%時(shí)會(huì)延緩反應(yīng),超過(guò)10%時(shí)完全抑制細(xì)胞生長(zhǎng)和CO的利用。對(duì)于一般的生物質(zhì)合成氣硫化物含量很小,整個(gè)反應(yīng)過(guò)程的硫化物中毒現(xiàn)象很輕,完全可以避免。

而其它一些雜質(zhì)(焦油等)對(duì)發(fā)酵過(guò)程影響的研究還沒(méi)有結(jié)論。

5.成本分析與經(jīng)濟(jì)競(jìng)爭(zhēng)性

1999年,Putsche等[23,24]建立了ASPEN模型,估算了在BCL/FERCO型氣化爐內(nèi)完成草根氣化合成氣制備和乙醇發(fā)酵的固定成本和運(yùn)行費(fèi)用。根據(jù)他的計(jì)算(依據(jù)美國(guó)當(dāng)時(shí)的各項(xiàng)成本和補(bǔ)貼政策),一個(gè)月處理2,000噸干生物質(zhì)原料的設(shè)備,每年將產(chǎn)166,800噸的乙醇,前提是每噸干生物質(zhì)原料產(chǎn)258千克的乙醇。固定資本投資約為1.536億美元,現(xiàn)金支出每千克乙醇0.191美元,原料成本每噸25美元。除去財(cái)政補(bǔ)貼和10%的稅后折扣,得出的乙醇成本為每千克0.37美元。

Putsche的估算模型是基于現(xiàn)在的技術(shù)狀況提出的,隨著將來(lái)的技術(shù)進(jìn)步,產(chǎn)率提高,固定資本投資降低等,這項(xiàng)技術(shù)將更具經(jīng)濟(jì)競(jìng)爭(zhēng)力。

6.市場(chǎng)化進(jìn)程

密西西比乙醇公司(ME)[16]在蒙塞拉特島的威諾娜建成鋸末氣化裝置。該設(shè)備最初設(shè)計(jì)是用來(lái)生產(chǎn)甲醇的,但是市場(chǎng)的變化使這個(gè)項(xiàng)目擱淺了。該公司和美國(guó)能源部簽訂了一份合同,評(píng)估用現(xiàn)存設(shè)備進(jìn)行生物質(zhì)氣化發(fā)酵的可行性。其中Zappi博士提供了合同報(bào)告中合成氣發(fā)酵技術(shù)的說(shuō)明,并給予技術(shù)保障。評(píng)估報(bào)告結(jié)果如下:

發(fā)酵工藝以及設(shè)備能夠和氣化工藝相匹配。對(duì)進(jìn)料量為30噸/天的干纖維質(zhì)廢料氣化后,乙醇的產(chǎn)量將達(dá)到4000加侖/天。乙醇生產(chǎn)的這套設(shè)備成本大約為700-1000萬(wàn)美元。

對(duì)現(xiàn)有的氣化裝置需要一系列的改造,經(jīng)過(guò)評(píng)估得出最小的改造成本大約是1,040,310美元。每年最少的運(yùn)行費(fèi)用和維護(hù)費(fèi)用是180萬(wàn)美元。這些評(píng)估數(shù)據(jù)表明,只要乙醇的市場(chǎng)價(jià)格高于1美元/加侖,并且隨著今后5到10年內(nèi)投資成本的降低,收益將超過(guò)運(yùn)行成本(到那個(gè)時(shí)候如果乙醇價(jià)格繼續(xù)攀升的話,效益將更加明顯)。因此,評(píng)估小組得出最后的結(jié)論:

通過(guò)ME工藝成功地生產(chǎn)乙醇是具有極大可能性的。

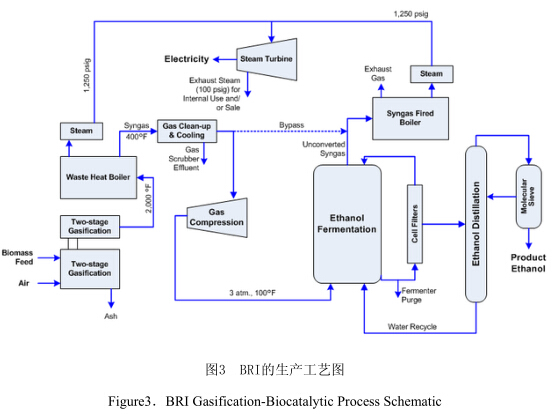

生物工程公司(BioEngineering Resources,Inc)[25]已經(jīng)研發(fā)出合成氣發(fā)酵技術(shù),它能夠成功地用纖維質(zhì)垃圾高產(chǎn)快速地生產(chǎn)乙醇。該技術(shù)地工藝流程見(jiàn)圖3。Gaddy博士負(fù)責(zé)公司的技術(shù)研發(fā),開(kāi)展這項(xiàng)研究多年,已經(jīng)證明技術(shù)的可行性,目前正準(zhǔn)備邁出商業(yè)化運(yùn)作的第一步。需要耗費(fèi)巨資處理的廢棄物質(zhì)經(jīng)過(guò)氣化后發(fā)酵,經(jīng)濟(jì)上可行,而且有利于環(huán)保。

BIR研制的生物反應(yīng)器可以使發(fā)酵過(guò)程在常壓下幾分鐘,增加壓力一分鐘的時(shí)間內(nèi)完成,這樣就使得反應(yīng)成本大大降低。反應(yīng)器內(nèi)細(xì)菌的生長(zhǎng)可以保證生物酶的更新。BRI已經(jīng)對(duì)這一工藝過(guò)程申請(qǐng)了專(zhuān)利保護(hù),包括細(xì)菌菌種,以及維持細(xì)菌良好的發(fā)酵環(huán)境的嚴(yán)格措施,因?yàn)槲⑸锏陌l(fā)酵也有一些關(guān)鍵問(wèn)題:營(yíng)養(yǎng)物質(zhì),維生素,礦物質(zhì),毒素,污染源,以及pH的波動(dòng),BRI發(fā)酵過(guò)程的可靠性完全取決于是否能維持細(xì)菌的活性。

BRI在Gaddy博士領(lǐng)導(dǎo)下的小組對(duì)碳基物質(zhì)進(jìn)行氣化和生物轉(zhuǎn)化的研究,該項(xiàng)工藝可以完成氣化發(fā)電和乙醇的聯(lián)產(chǎn)。這些物質(zhì)包括城市固體垃圾、生物質(zhì)廢棄物、廢舊輪胎和塑料,還包括媒、天然氣、精煉焦油和廢油。BRI能夠達(dá)到每噸干生物質(zhì)產(chǎn)75加侖或是每噸廢棄的輪胎或碳?xì)浠衔锂a(chǎn)150加侖的乙醇。這個(gè)過(guò)程將使所有濕度低于30%的物質(zhì)發(fā)生氣化反應(yīng),包括廢舊輪胎和塑料等轉(zhuǎn)化為生物質(zhì)合成氣。熱解氣化在溫度1200℃以上,在缺氧的條件下使有機(jī)物質(zhì)裂解成為簡(jiǎn)單的CO,CO2和H2。合成氣在通入發(fā)酵罐之前應(yīng)該冷卻到36℃,在這個(gè)過(guò)程會(huì)產(chǎn)生大量的熱量,將這些熱量用來(lái)產(chǎn)生高溫蒸汽以驅(qū)動(dòng)渦輪發(fā)電機(jī)發(fā)電。絕大部分原料,除了灰分和金屬以外都可以轉(zhuǎn)化成乙醇,因此產(chǎn)率將是非常高的,只有部分無(wú)機(jī)成分不能夠轉(zhuǎn)化,從氣化爐里出來(lái)的無(wú)害剩余物可以作為垃圾填埋或是作會(huì)水泥預(yù)制塊或鋪路料等產(chǎn)品回收。

整個(gè)工程根據(jù)現(xiàn)在最大的氣化爐設(shè)計(jì),將建成分組的模塊,容量可以根據(jù)需要進(jìn)一步擴(kuò)大。每一個(gè)模塊包括兩個(gè)氣化裝置,每一個(gè)裝置可以日處理125噸生物質(zhì)廢棄物,同時(shí)配備兩個(gè)發(fā)酵罐。每一個(gè)模塊將年處理85000噸生物質(zhì),生產(chǎn)25480噸的乙醇,同時(shí)產(chǎn)生5MW電。

理論上,一個(gè)中等規(guī)模BRI可再生能源工廠能夠每年處理1,000,000噸得MSW,廢輪胎和(或)生物質(zhì)固體廢料,并產(chǎn)出80,000,000加侖的乙醇和50MW的電能,其中35MW是除去工廠本身所消耗后的凈產(chǎn)量。這樣一個(gè)工廠可能需要10個(gè)模塊,占地面積大約30英畝。美國(guó)能源部給BRI提供240萬(wàn)美元示范這項(xiàng)技術(shù)。Gaddy在阿肯色州采用BRI工藝建立一個(gè)以生物質(zhì)為原料的乙醇生產(chǎn)示范工廠,已經(jīng)運(yùn)行四年。這項(xiàng)技術(shù)已經(jīng)具有商業(yè)應(yīng)用價(jià)值,BRI的近期計(jì)劃:

2005年末,建立第一個(gè)商業(yè)化運(yùn)作裝置;2006-2007年將陸續(xù)建立幾個(gè)商業(yè)運(yùn)行的裝置。下面是正在商討擬建的裝置:

•德來(lái)斯波特(華盛頓),日處理300噸生物質(zhì)

•蘭開(kāi)斯特(加利福尼亞),日處理250噸生物質(zhì)

•阿曼(約旦),日處理1000噸生物質(zhì)

•檀香山(夏威夷),日處理600噸生物質(zhì)

7.我國(guó)發(fā)展這項(xiàng)技術(shù)的必要性及前景

生物質(zhì)合成氣發(fā)酵生產(chǎn)乙醇是一項(xiàng)頗具應(yīng)用前景的實(shí)用技術(shù),目前國(guó)際上專(zhuān)門(mén)從事這項(xiàng)研究工作的人很少,投入的資金也不多,美國(guó)一些相關(guān)人士正在積極呼吁加大投入,使這項(xiàng)技術(shù)能夠快速發(fā)展起來(lái)。在俄克拉荷馬州立大學(xué),將低成本的生物質(zhì)氣化獲得合成氣,并進(jìn)一步發(fā)酵制取燃料乙醇和其它化學(xué)品的研究作為一個(gè)主要方向,并組建了一個(gè)跨學(xué)科,跨機(jī)構(gòu)的研究團(tuán)隊(duì)。為了得到在經(jīng)濟(jì)和環(huán)境上雙贏的低成本,可再生能源,這項(xiàng)研究包括了一個(gè)從生物質(zhì)生長(zhǎng)到生產(chǎn)出乙醇的整體過(guò)程。具體包括:生物質(zhì)原料的生產(chǎn)與運(yùn)輸;生物質(zhì)氣化生成合成氣;合成氣的發(fā)酵以及對(duì)整個(gè)過(guò)程的經(jīng)濟(jì)分析[26]。

我國(guó)正面臨能源、環(huán)保兩方面的壓力,2005年2月28日通過(guò)了《中華人民共和國(guó)可再生能源法》。中國(guó)是一個(gè)能源消費(fèi)大國(guó),為了保證國(guó)家的能源安全,將更加鼓勵(lì)可再生能源的研究,生物質(zhì)合成氣發(fā)酵生產(chǎn)乙醇技術(shù)將會(huì)在我國(guó)的可再生能源領(lǐng)域發(fā)揮重要的作用,將會(huì)得到國(guó)家的有力支持。

美國(guó)十幾年的研究積累了一些成果,但仍然還存在一些技術(shù)和經(jīng)濟(jì)問(wèn)題。首先是需要改進(jìn)生物質(zhì)的氣化過(guò)程。選擇氣化裝置增加CO和H2的產(chǎn)率對(duì)保障乙醇生產(chǎn)的經(jīng)濟(jì)運(yùn)行十分重要。其次,雖然一些菌株證明可以將生物質(zhì)合成氣轉(zhuǎn)化成為乙醇,但是還沒(méi)有完全達(dá)到經(jīng)濟(jì)運(yùn)行的目的,尋找一些潛在細(xì)菌,進(jìn)行定向基因誘變以期達(dá)到更好的效果。再次,確定合成氣中哪些物質(zhì)(痕量氣體和焦油)抑制氫的利用或是影響細(xì)胞生長(zhǎng)和乙醇生產(chǎn)。最后,開(kāi)發(fā)高氣液傳質(zhì)速率的反應(yīng)器,尤其重要的是,保證合成氣發(fā)酵過(guò)程的穩(wěn)定性和連續(xù)性。國(guó)內(nèi)對(duì)這項(xiàng)技術(shù)的研究剛剛開(kāi)始,還沒(méi)有文章和報(bào)道,因此,我國(guó)科研人員可以介入這項(xiàng)研究同時(shí)也有必要對(duì)該新技術(shù)進(jìn)行深入研究。

我國(guó)開(kāi)展生物質(zhì)合成氣發(fā)酵合成乙醇的研究具有廣泛的科研基礎(chǔ)。國(guó)內(nèi)生物質(zhì)氣化發(fā)電技術(shù)日臻成熟,在價(jià)格上同比國(guó)際市場(chǎng)很有競(jìng)爭(zhēng)力。所以生物質(zhì)氣化發(fā)電不僅正在國(guó)內(nèi)蓬勃發(fā)展,而且已經(jīng)走出國(guó)門(mén),向其它國(guó)家提供了技術(shù)服務(wù)。另外,國(guó)內(nèi)在利用生物法將生物質(zhì)原料合成液體燃料方面也積累了很多成功經(jīng)驗(yàn)。這兩方面的研究工作都為進(jìn)行生物質(zhì)合成氣發(fā)酵生產(chǎn)乙醇做了充分的技術(shù)儲(chǔ)備。

參考文獻(xiàn):

[1]閻長(zhǎng)樂(lè).中國(guó)能源發(fā)展報(bào)告2001 [M].北京:中國(guó)計(jì)量出版社,2001.15-35.

[2]倪維斗,靳暉,李政.[J].科技導(dǎo)報(bào),2001,(12):9-12.

[3]袁振宏,李學(xué)鳳,藺國(guó)芬.我國(guó)生物質(zhì)能技術(shù)產(chǎn)業(yè)化基礎(chǔ)的研究[A].吳創(chuàng)之,袁振宏.2002 中國(guó)生物質(zhì)能技術(shù)研討會(huì)論文集[C].南京: 太陽(yáng)能學(xué)會(huì)生物質(zhì)能專(zhuān)業(yè)委員會(huì),2002.1-18.

[4]袁振宏,吳創(chuàng)之,馬隆龍等,生物質(zhì)能利用原理與技術(shù)。北京:化學(xué)工業(yè)出版社 2005年3月.

[5]Davenport,R.E.,Gubler,R.,Yoneyama,M.,Chemical Economics Handbook Marketing Research Report-Ethyl Alcohol,SRI International,May 2002.

[6]Goncalves AR,Benar P.2001.Hydroxymethylation and oxidation of organosolv lignins and utilization of the products.Bioresource Technol 79:103–111.

[7]National Renewable Energy Laboratory.Gridley Ethanol Demonstration Project Utilizing Biomass Gasification Technology: Pilot Plant Gasifier and Syngas Conversion Testing.NREL/SR-510-37581,F(xiàn)ebruary 2005

[8]Datar RP,Shenkman RM,Cateni BG.2004,F(xiàn)ermentation of Biomass-Generated Producer Gas to Ethanol,www.interscience.wiley.com

[9]Gaddy J L,Clausen E C.“Clostridium ljungdahlii,an anaerobic ethanol and acetate producing microorganism.” US Patent 5,173,429.Dec.22,1992.

[10]Klasson,K.T.,C.M.D.Ackerson,E.C.Clausen,J.L.Gaddy.“Bioreactor Design for Synthesis Gas Fermentations.” Fuel.Vol.70,No 9,pp 605-614,1991.

[11]Phillips,J.R.,Klasson,K.T.,Clausen,E.C,and Gaddy,J.L.1993.“Biological Production of Ethanol from Coal Synthesis Gas – Medium Development Studies”,Appl.Biochem.Biotechnol.,39/40:559-571.

[12]Arora,D.,Basu,R.,Phillips,J.R.,Wilkstrom,C.V.,Clausen,E.C.,and Gaddy,J.L.1995.“Production of Ethanol from Refinery Waste Gases.Phase II.Technology Development”.DOE/AL/98770-1 (DE97006845).

[13]Bredwell,M.D.,M.Worden.“Mass Transfer Properties of Microbubbles.Experimental Studies.”Biotechnology Progress.Vol.14,No 1,pp 31-38,1998.

[14]Arora,D.,Basu,R.,Breshears,F(xiàn).S.,Gaines,L.D.,Hays,K.S.,Phillips,J.R.,Wilkstrom,C.V.,Clausen,E.C.,and Gaddy,J.L.1996.“Production of Ethanol from Refinery Waste Gases.Final Report,April 1994–July 1997”.DOE/AL/98770-3 (DE98003194).

[15]Mark E.Zappi,W.Todd French,Christine E.Morrison,Katherine Taconi,Emily R.Easterling.“Isolation and Performance Optimization of Cultures Capable of Converting Syngas to Ethanol”.25th Symposium on Biotechnology for Fuels and Chemicals: Session 2

[16]Mississippi Ethanol LLC,“Final Report from Mississippi Ethanol LLC to the National Renewable Energy Laboratory”,NREL/SR-510-31720,March 2002.

[17]Rajagopalan S,Datar R P,Lewis RS.2002.Formation of ethanol from carbon monoxide via a microbial catalyst.Biomass Bioenergy 23:487–493.

[18]Christine Evon Morrison.2004.Production of Ethanol From the Fermentation of Synthesis Gas.UMI Number: 1421970

[19]Grethlein,A.J.and Jain,M.K.1992.“Bioprocessing of Coal-Derived Synthesis Gases by Anaerobic Bacteria”,TIBTECH,10:418-423.

[20]Rogers,P.1986.“Genetics and Biochemistry of Clostridium Relevant to Development of Fermentation Processes”,Adv.Appl.Microbiol.,31:1-60.

[21]Klasson,K.T.,M.D.Ackerson,E.C.Clausen.“Bioconversion of synthesis gas into liquid or gaseous fuels.”Enzyme Microbiology Technology.Vol.14,pp 602-608,1992b.

[22]Randy S Lewis,Asma Ahmed.“ETHANOL FROM BIOMASS: EFFECTS OF BIOMASS-GENERATED PRODUCER GAS”.www.aiche.org/conferences

[23]Putsche V,“Complete Process and Economic Model of Syngas Fermentation to Ethanol”,C Milestone Completion Report,National Renewable Energy Laboratory,August 31,1999.

[24]Spath P L,Dayton D C.2003.“Preliminary Screening —Technical and Economic Assessment of Synthesis Gas to Fuels and Chemicals with Emphasis on the Potential for Biomass-Derived Syngas”.NREL/TP-510-34929

[25]BRI Energy,Inc.The Co-Production of Ethanol and Electricity From Carbon-based Wastes.www.brienergy.com

[26]Oklahoma State University.September 28,2000.“Pilot System: Biogas to Ethanol & Feedstock Analysis”.www.westbioenergy.org |